碳碳復(fù)合材料紙杯方法以及用途

制備C/C復(fù)合材料的方法主要有兩種:化學(xué)氣相法(CVD或CVl)和液相浸漬碳化法,。前者以有機(jī)低分子氣體為前驅(qū)體,,后者以熱塑性樹脂(石油瀝青、煤瀝青、中間相瀝青)或熱固性樹脂(呋喃,、糠醛、酚醛樹脂)為基體前驅(qū)體,。這些原料在高溫下經(jīng)過一系列復(fù)雜的化學(xué)變化,,轉(zhuǎn)化為基體碳。為了獲得更好的致密化效果,,通常采用化學(xué)氣相法和液相浸漬-碳化法進(jìn)行復(fù)合材料致密化,,以獲得理想密度的C/C復(fù)合材料。

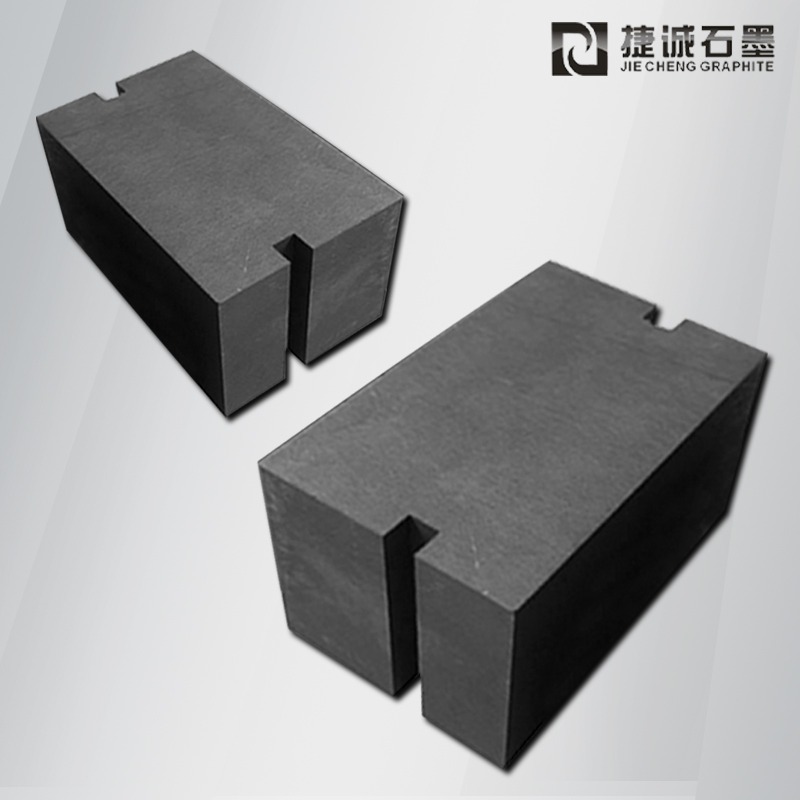

C/C復(fù)合材料是指一種以碳纖維為增強(qiáng)體,,碳為基體的復(fù)合材料,。碳纖維作為增強(qiáng)材料可以以多種形式和類型使用,包括短切纖維,、連續(xù)長纖維和編織物,。各種碳纖維都可以用作C/C復(fù)合材料的增強(qiáng)體?;w可以是通過化學(xué)氣相沉積制備的熱解碳或通過聚合物材料熱解形成的固體碳,。C/C復(fù)合材料作為碳纖維復(fù)合材料家族中的重要成員,具有密度低,、比強(qiáng)度和比模量高,、熱導(dǎo)率高、熱膨脹系數(shù)低、斷裂韌性好,、耐磨損,、耐燒蝕等特點。特別是隨著溫度的升高,,它的強(qiáng)度不但不會降低反而可能增加,。是所有已知材料中耐高溫性能最好的材料。因此廣泛應(yīng)用于航天,、航空,、核能、化工,、醫(yī)療等領(lǐng)域,。

1.化學(xué)氣相法

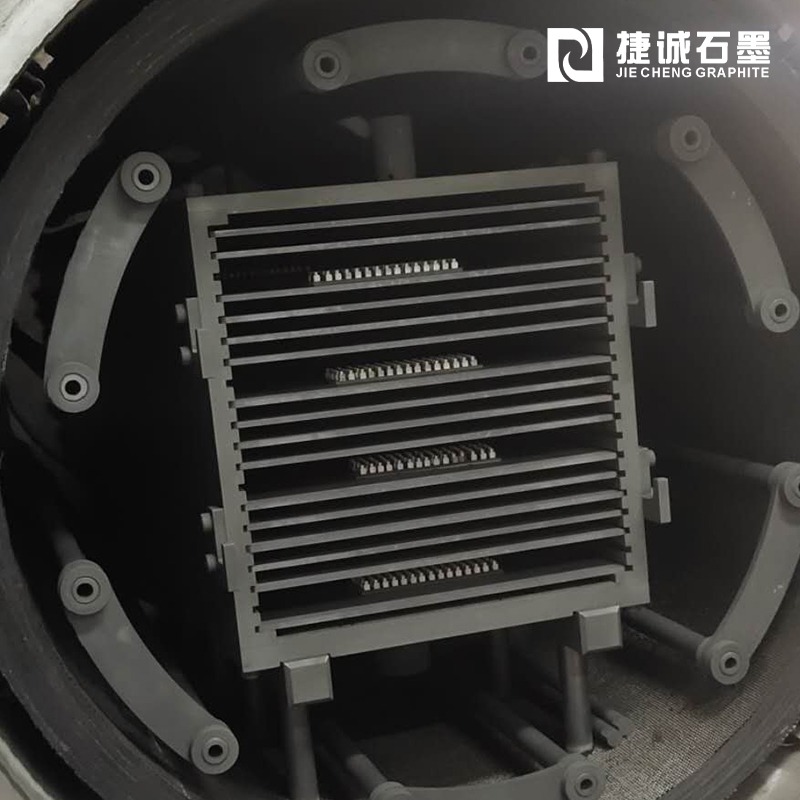

化學(xué)氣相沉積(cVD或cVI)是將碳直接沉積在坯體的孔洞中,從而填充孔洞,,增加密度,。沉淀炭易于石墨化,與纖維的物理相容性好,,不會像浸漬法那樣在再碳化過程中收縮,,但這種方法具有更好的物理機(jī)械性能。但是,,在cVD過程中,,如果碳沉積在坯體的表面,它將阻止氣體擴(kuò)散到內(nèi)孔中,。表面沉積的碳要用機(jī)械去除,,然后再進(jìn)行新一輪的沉積。對于厚的產(chǎn)品,,CVD法也有一定的困難,,而且這種方法的周期也很長。

C/C復(fù)合材料的兩個主要應(yīng)用領(lǐng)域C/C復(fù)合材料作為一種集熱結(jié)構(gòu)與功能于一體的優(yōu)良工程材料,,自1958年誕生以來,,在軍事工業(yè)上取得了巨大的進(jìn)步,而C/C復(fù)合材料最重要的應(yīng)用是制造導(dǎo)彈戰(zhàn)斗部零件,。由于其耐高溫和良好的摩擦性能,,已廣泛應(yīng)用于固體火箭發(fā)動機(jī)噴管、航天飛機(jī)結(jié)構(gòu)件,、飛機(jī)和賽車制動器,、熱元件和機(jī)械緊固件、熱交換器,、航空發(fā)動機(jī)熱端部件等,。

1.固體火箭發(fā)動機(jī)噴管的應(yīng)用

自20世紀(jì)70年代首次成功用作喉襯以來,,C/C復(fù)合材料極大地促進(jìn)了固體火箭發(fā)動機(jī)噴管材料的發(fā)展。C/C復(fù)合材料制成的喉襯,、擴(kuò)張段和延伸出口錐具有極低的燒蝕率和良好的燒蝕剖面,,可提高噴管效率1% ~ 3%,可大幅提高固體火箭發(fā)動機(jī)的比沖,。喉襯一般采用多維編織的高密度瀝青基C/C復(fù)合材料,,增強(qiáng)體多為整體針刺碳?xì)帧⒍嘞蚓幙椀?。,,表面涂覆Sic以提高抗氧化性和抗侵蝕性。

2.C/C復(fù)合材料剎車盤在剎車領(lǐng)域的應(yīng)用實驗研究1973年首次用于飛機(jī)剎車,。目前,超過一半的C/C復(fù)合材料被用作飛機(jī)剎車,。高性能剎車材料要求高比熱容,、高熔點和高溫強(qiáng)度,而C/C復(fù)合材料正好滿足這一要求,。制成的飛機(jī)剎車盤重量輕,,耐高溫,比熱容比鋼高2.5倍,。與金屬剎車材料相比,,可節(jié)省40%的結(jié)構(gòu)重量。碳剎車盤的使用壽命是金屬底座的5 ~ 7倍,,制動力矩穩(wěn)定,,制動時噪音低。因此,,碳剎車盤的問世被認(rèn)為是剎車材料史上的一次重要技術(shù)進(jìn)步,。目前,法國歐洲電力,、炭素工業(yè)等公司已量產(chǎn)C/C復(fù)合材料剎車片,,英國鄧祿普公司也已量產(chǎn)C/C復(fù)合材料剎車片,用作賽車,、火車,、戰(zhàn)斗機(jī)的剎車材料。

3.液體浸漬法-碳化法

液相浸漬法是制備C/C復(fù)合材料的一種重要方法,,其設(shè)備相對簡單,,適用性廣。它是將碳纖維制成的預(yù)制體浸入液體浸漬劑中,,通過加壓使浸漬劑充分滲入預(yù)制體的間隙,,然后經(jīng)過固化,、碳化、石墨化等一系列循環(huán),,最終得到C/C復(fù)合材料,。它的缺點是需要反復(fù)的浸漬和碳化循環(huán)來滿足密度要求。浸漬劑的組成和結(jié)構(gòu)在液相浸漬中至關(guān)重要,,它不僅影響致密化效率,,而且影響制品的力學(xué)和物理性能。提高浸漬劑的碳化收率和降低浸漬劑的粘度一直是液相浸漬法制備C/C復(fù)合材料需要解決的關(guān)鍵問題之一,。浸漬劑粘度高,、碳化收率低是C/C復(fù)合材料成本高的重要原因之一。改善浸漬劑的性能不僅可以提高C/C復(fù)合材料的生產(chǎn)效率,,降低其成本,,還可以改善C/C復(fù)合材料的各項性能。C/C復(fù)合材料的碳纖維在空氣中的氧化從360℃開始,,石墨纖維略好于碳纖維,。初始氧化溫度為420℃,C/C復(fù)合材料的氧化溫度約為450℃,。C/C復(fù)合材料在高溫氧化性氣氛中易被氧化,,氧化速率隨溫度的升高而迅速增加。如果沒有防氧化措施,,C/C復(fù)合材料長期在高溫氧化環(huán)境中使用必將導(dǎo)致災(zāi)難性后果,。因此,C/C復(fù)合材料的抗氧化處理已成為其制備過程中不可或缺的一部分,。從抗氧化技術(shù)來看,,可以分為內(nèi)部抗氧化技術(shù)和抗氧化涂層技術(shù)。