石墨轉(zhuǎn)子在熔煉鋁合金時(shí)的應(yīng)用流程

石墨轉(zhuǎn)子在熔煉鋁合金時(shí)的應(yīng)用流程

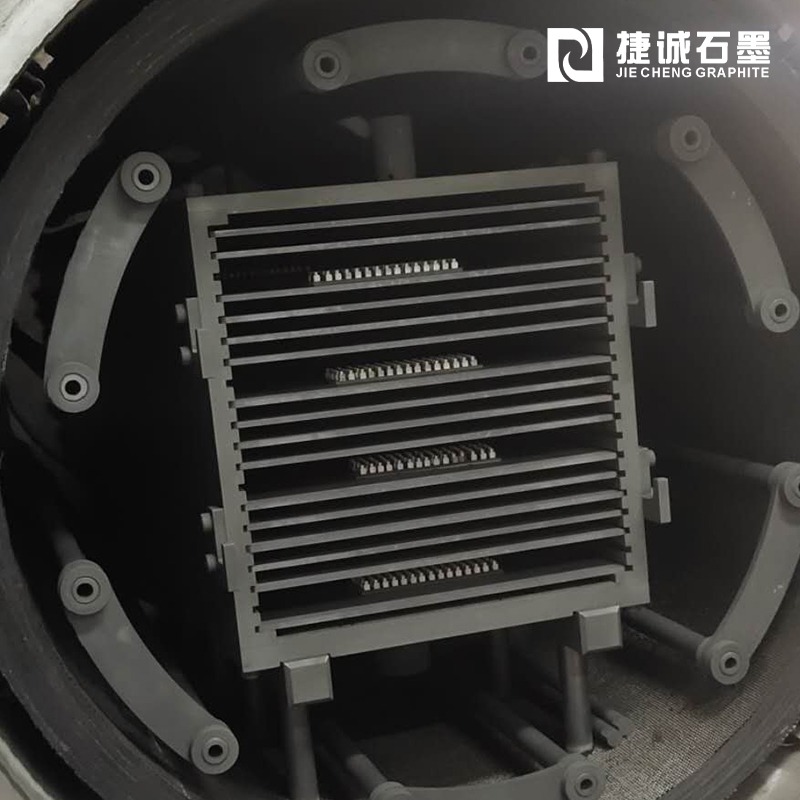

旋轉(zhuǎn)噴粉細(xì)化效果好,,但容易堵塞石墨轉(zhuǎn)子,。在生產(chǎn)中,經(jīng)常使用干燥的惰性氣體或高純氮?dú)膺M(jìn)行精煉。氣體連接到法蘭上,,法蘭在電機(jī)的驅(qū)動(dòng)下開始旋轉(zhuǎn),。石墨轉(zhuǎn)子隨法蘭以400 ~ 600 r/min的速度旋轉(zhuǎn),,惰性氣體(氬氣)的流量控制在15 ~ 25 L/min,,氮?dú)鉃?0 ~ 40 L/min,壓力,。在操作過程中,,首先打開空氣閥,然后慢慢降低除氣器,,直到除氣器的石墨轉(zhuǎn)子與旋轉(zhuǎn)鋼包底部之間的距離為100~150 mm,,最后啟動(dòng)電機(jī),開始除氣精煉10 ~ 20 min,。為了避免石墨轉(zhuǎn)子高速旋轉(zhuǎn)引起的鋁液渦流,,在石墨轉(zhuǎn)子的一側(cè)或兩側(cè)放置阻流板,以減少旋轉(zhuǎn)過程中鋁液的湍流,。石墨轉(zhuǎn)子除氣時(shí),,保證氣泡細(xì)小、分散度高,、效果好,,既能保證除氣效果,又能避免氣泡打破表面氧化膜而引起沸騰的現(xiàn)象,,從而避免二次吸氣,。脫氣后,關(guān)閉電機(jī),,將石墨轉(zhuǎn)子提離液面,,然后關(guān)閉空氣閥。由于除氣前在表面加入除渣劑,除氣時(shí)產(chǎn)生的鋁渣浮在表面,,需要敲出渣灰,。用專用工具將瓢中的濾液舀出,建議在液面以下快速平穩(wěn)地倒入兩個(gè)專用坩堝中,。一個(gè)坩堝在常壓下固化,;另一個(gè)坩堝迅速蓋上鐘罩,抽真空,,真空壓力必須達(dá)到8 MPa,抽真空時(shí)間為3 ~ 4 min,。放入水中冷卻,,取出晾干,按常壓測量密度當(dāng)量后抽真空,。密度當(dāng)量越小,,鋁液中的氫含量越低,除氣和精煉效果越好,。根據(jù)不同產(chǎn)品對密度當(dāng)量的不同要求,,不合格的密度當(dāng)量需要重新細(xì)化。

? 在鋁合金熔煉過程中,,鋁液在精煉前需要進(jìn)行變質(zhì)處理,。鋁液從熔煉爐轉(zhuǎn)移到鋼包前,變質(zhì)劑以合金的形式加入到爐底,,變質(zhì)元素不直接加入,。鋁鍶合金棒常用作變質(zhì)劑。Sr是一種長效變質(zhì)劑,,作用時(shí)間為6 ~ 8 h,,使粗大的片狀硅細(xì)化為細(xì)小的組織,力學(xué)性能進(jìn)一步提高,。這種改性效果優(yōu)于將其加入熔煉爐中,,并能減少燒損和衰退。Sr爐底熔化后,,采用旋轉(zhuǎn)脫氣攪拌均勻,,減少偏析。Sr變質(zhì)后的鋁液吸氫快,,產(chǎn)生許多針孔,。精煉后停留時(shí)間不宜過長,測氫合格1h以上方可使用,。鋁液轉(zhuǎn)移到鋼包后,,撒除渣器,深層攪拌產(chǎn)生渣灰,。測量鋁液溫度是否能達(dá)到精煉溫度,。如果溫度過高,,則需要添加回爐料來降低溫度。如果溫度低,,就要通電升溫,。精煉溫度應(yīng)控制在720 ~ 740℃。直到調(diào)整合格,,在表面撒少量除渣劑,。脫氣精煉主要涉及脫氣和除氫。由于第一次深攪已經(jīng)去除了大部分夾渣,,但里面還有少量鋁渣,,第二次撒少量除渣劑。

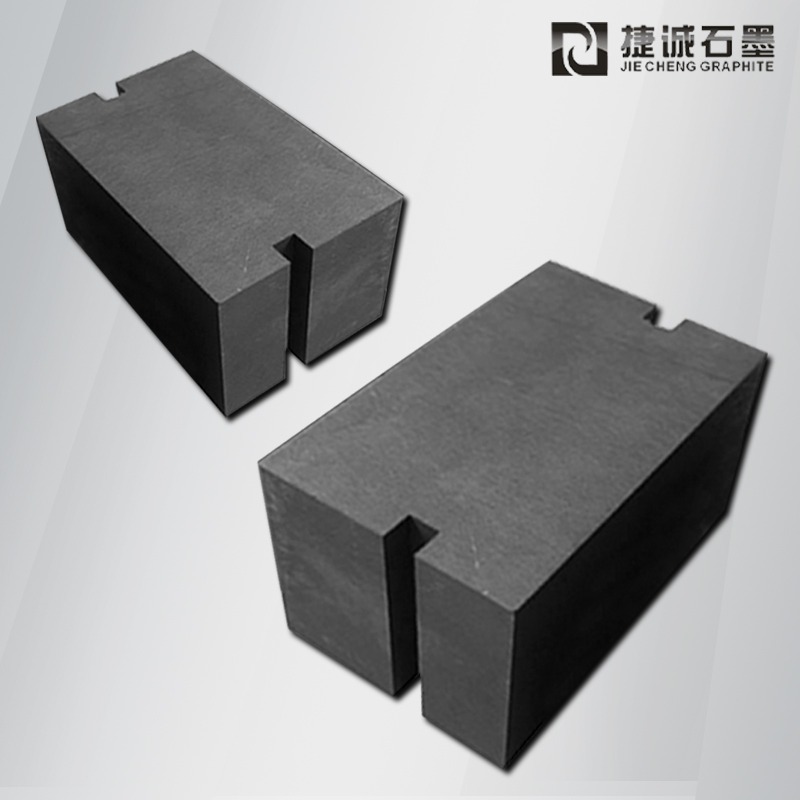

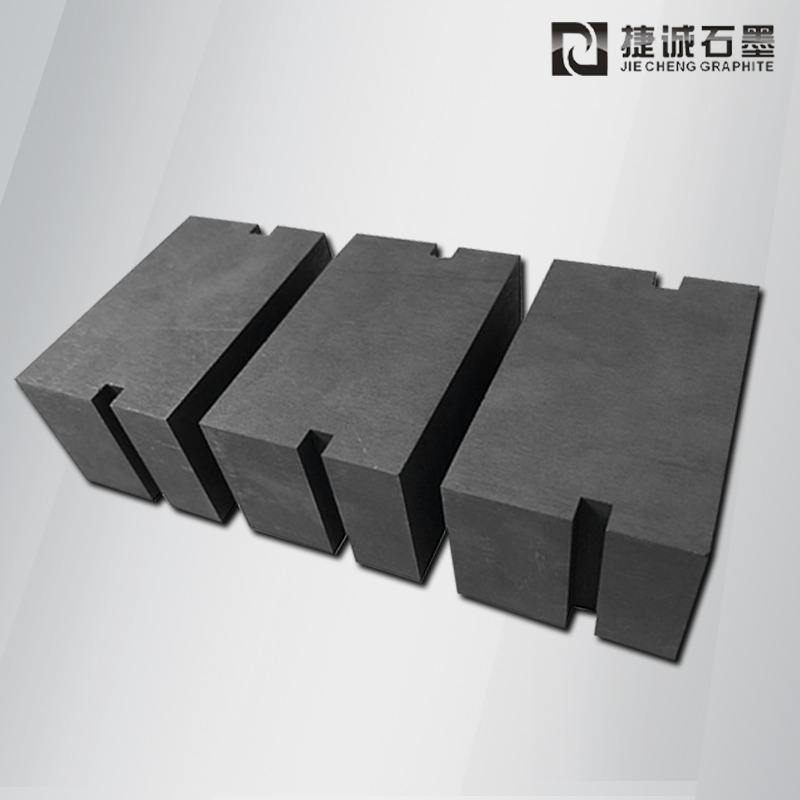

石墨轉(zhuǎn)子和葉片

常用的除氣精煉方法有除氣精煉和噴粉精煉,。其原理是將惰性氣體或精煉劑引入熔爐底部,。精煉劑很輕,惰性氣體或精煉劑開始從爐底上升,。上升過程帶走鋁液中的氫和浮渣,,從而凈化鋁液。除氣用的除氣器通過電機(jī)驅(qū)動(dòng)法蘭盤,,法蘭盤與石墨轉(zhuǎn)子連接轉(zhuǎn)動(dòng),。一般石墨轉(zhuǎn)子壽命短,容易被腐蝕和折斷,。為此,,將石墨轉(zhuǎn)子浸入高溫高壓的介質(zhì)中,然后燒結(jié)固化,,以提高其使用壽命,。這種石墨主要依賴進(jìn)口,成本高,。