廠家列舉石墨匣缽的熱加工操作步驟

熱加工處理可分為以下幾種:

(1) 燒結(jié)

對金屬石墨匣缽的熱加工過程稱為燒結(jié)。壓坯中的金屬粉末,,在燒結(jié)過程中,,由于高溫作用,金屬原子的振幅加大,,通過粘性流動,、蒸發(fā)與凝聚、體積擴散,、表面擴散,、晶界擴散、塑性流動等作用,使接觸面上有更多的原子進入原子作用力的范圍,,形成粘結(jié)面,,導致再結(jié)晶與晶粒長大,形成金屬網(wǎng)狀結(jié)構(gòu)體,使燒結(jié)體的強度增加,、電阻降低,。金屬石墨匣缽的燒結(jié)屬互不熔系固相燒結(jié)。

在金屬石墨匣缽中,,由于金屬含量不同(30 ~ 90%),,燒結(jié)溫度也不同。金屬含量較低的石墨匣缽,,主??空辰Y(jié)劑焦化聯(lián)結(jié)。金屬粉末不能形成網(wǎng)狀結(jié)構(gòu),,但參與導電,。

燒結(jié)的技術(shù)關(guān)鍵主要有:a)是燒結(jié)的最高溫度。一般選用金屬的絕對熔點溫度的2/ 3 ~ 4/5,溫度指數(shù)a = 0.67 ~ 0.8,。過燒與欠燒均影響產(chǎn)品質(zhì)量,。延長高溫保溫時間,可以適當降低燒結(jié)溫度,但時間的影響不如溫度大,。b)是防止制品氧化,銅氧化后電阻將增加,,燒結(jié)時應采取保護性措施,。C)是升溫速度,對粘結(jié)劑含量較高的產(chǎn)品,,為防止燒結(jié)開裂,,應控制升溫速度。

(2) 固化

采用樹脂(酚醛,、環(huán)氧,、呋喃等)作粘結(jié)劑時要經(jīng)過固化處理,固化可在熱模壓中進行,,也可在專用烘箱中進行,。加熱溫度由選用樹脂種類不同而定,一般在200℃左右,。為防止產(chǎn)品開裂,,固化升溫曲線應進行適當控制。

(3) 焙燒

焙燒是對黑色石墨匣缽而言,將毛坯從室溫加熱到1300℃時所發(fā)生的各個過程的總稱,。

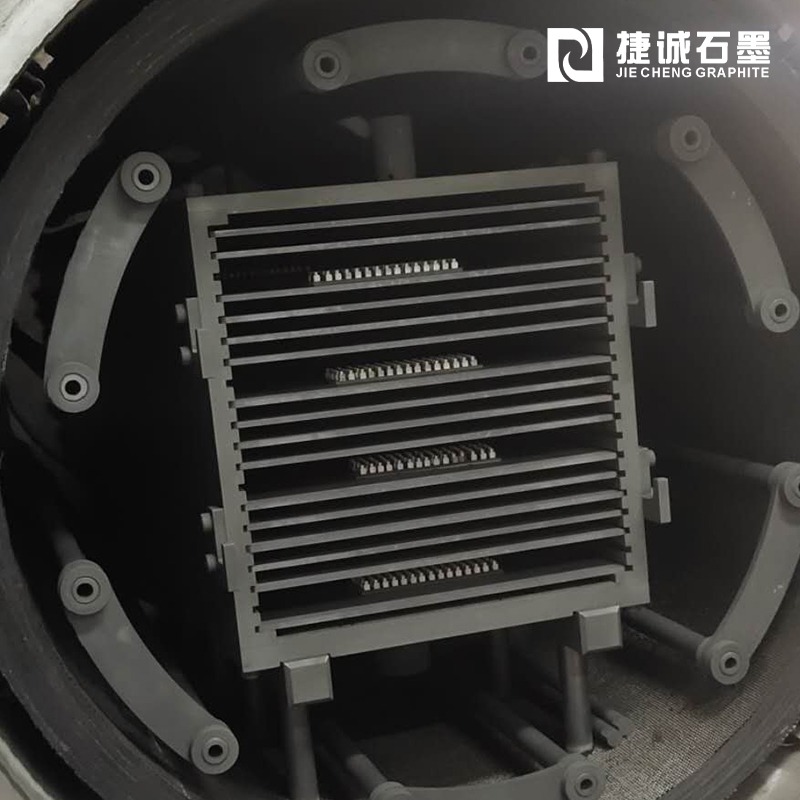

焙燒,,可以在連續(xù)爐、環(huán)式爐、倒焰爐和單體爐中進行,。

在焙燒過程中,,產(chǎn)品結(jié)構(gòu)發(fā)生明顯的變化,其中包括:粘結(jié)劑變成焦炭,、炭素粉末顆粒與粘結(jié)劑焦之間形成化學鍵和物理結(jié)合,,上述組合形成附聚體和集聚體、幾何尺寸和體積密度變化,,形成氣孔結(jié)構(gòu)等,。

上述變化的原因是粘結(jié)劑分解和聚合反應,或者說是焦化反應的結(jié)果,。粘結(jié)劑在焙燒過程中,,隨溫度的變化情況如下:

室溫至200℃時,制品內(nèi)粘結(jié)劑軟化,,制品處于塑性狀態(tài),,化學反應尚未開始。

200?300℃:時,,排除吸附的水份,、粘結(jié)劑化學結(jié)合的水分、碳的氧化物和輕餾份,。

300?500℃時,,粘結(jié)劑進行分解與聚合,大量排除揮發(fā)份,。液相開始形成中間相,。

500 ~ 650℃時,粘結(jié)劑形成半焦化狀態(tài),,揮發(fā)份排除減少,。300 ~ 600℃變化最為激烈,是關(guān)鍵區(qū)域,。

650 ~ 750℃時,,粘結(jié)劑焦化反應基本完成。

900℃以上時,,由粘結(jié)劑形成的焦炭膜繼續(xù)緊密化,,進一步排除大芳香分子外圍的其他原子。

隨著焙燒過程的進行,,制品體積收縮,,真密度提高、體積密度稍有降低,,電阻下降,,機械強度提高。這些指標受下述因素影響,如升溫速度,、最高溫度,、填充料性質(zhì)、壓力,、氣氛 等等,。特別足為防止制品開裂,制品實際溫度在300 ~ 600℃之間應緩慢升溫,。體積越大,,升溫速度應越慢。當制品受熱溫度均勻時,溫升速度可以加快,。

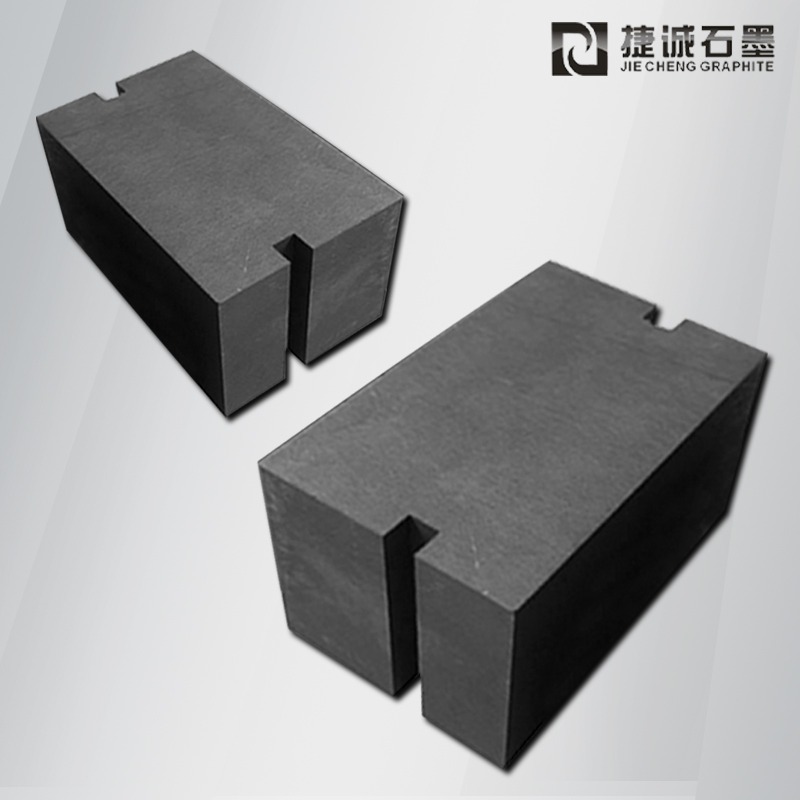

焙燒時為防止制品氧化,,將產(chǎn)品裝在爐槽或坩堝(金屬或耐火材料)中,產(chǎn)品四周通常用0.5 ~ 3mm的焦炭(冶金焦或石油焦)充填,。為減少填充料燒損,,有的廠家尚加入1/ 3左右的純河沙。這種填充料不僅能保護產(chǎn)品不被氧化,,還可以起到防止產(chǎn)品變形和吸附揮發(fā)份的作用,。中國目前生產(chǎn)金屬石墨刷時,多數(shù)也采用這種方法,。