石墨的加工成型工藝及方法

石墨加工過程中的主要問題

刀具材料是決定刀具切削性能的根本因素,對加工效率、加工質(zhì)量和刀具壽命有很大影響,。 刀具材料越硬,,耐磨性越好。 硬度越高,,沖擊韌性越低,,材料越脆。 硬度和韌性是比較矛盾的,,也是刀具材料要克服的關(guān)鍵,。涂層石墨刀具可以選擇硬度比較好的,即鈷含量較低的刀具,。 對于產(chǎn)品種類多,、結(jié)構(gòu)復(fù)雜的情況,可以使用一般的硬質(zhì)合金刀具,。 優(yōu)點是流動性和可塑性強,,但缺點也很明顯,,磨損很嚴(yán)重! 需要經(jīng)常磨刀,。 實踐證明,,YG3X硬質(zhì)合金刀具硬度高、耐磨性好,、有一定的沖擊韌性,、成本低。 基本能勝任大部分石墨制品的加工,,適合一般工廠加工需要,。

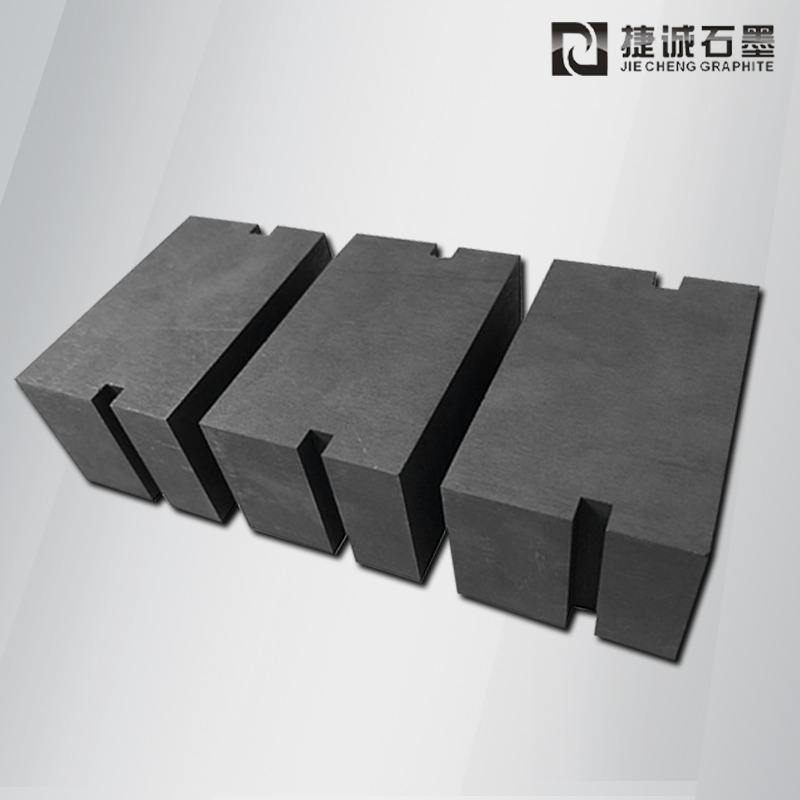

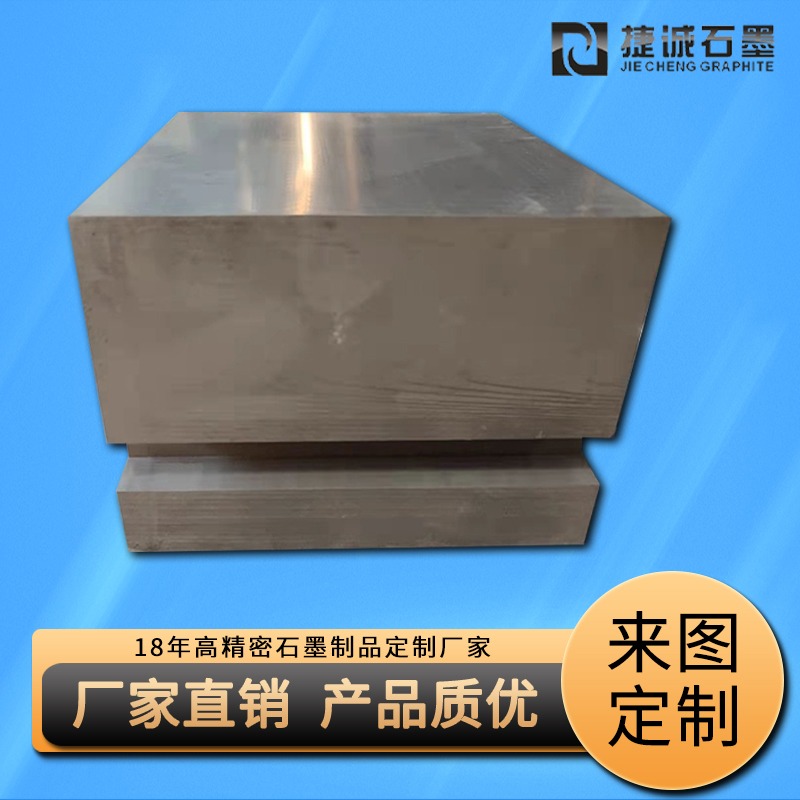

1、石墨是一種固體自潤滑材料,,具有自潤滑,、耐高溫、抗氧化,、熱膨脹系數(shù)小,、摩擦系數(shù)低、密度低,、加工性好等特點,。 它可以是高速、高壓或低速的干摩擦,。 工作條件或在水,、油、氨,、丙烷,、酸、堿,、鹽等介質(zhì)中,。 因為石墨具有以上優(yōu)良性能,所以得到了廣泛的應(yīng)用,! 石墨的生產(chǎn)和石墨零件的加工也具有越來越廣闊的市場空間,。

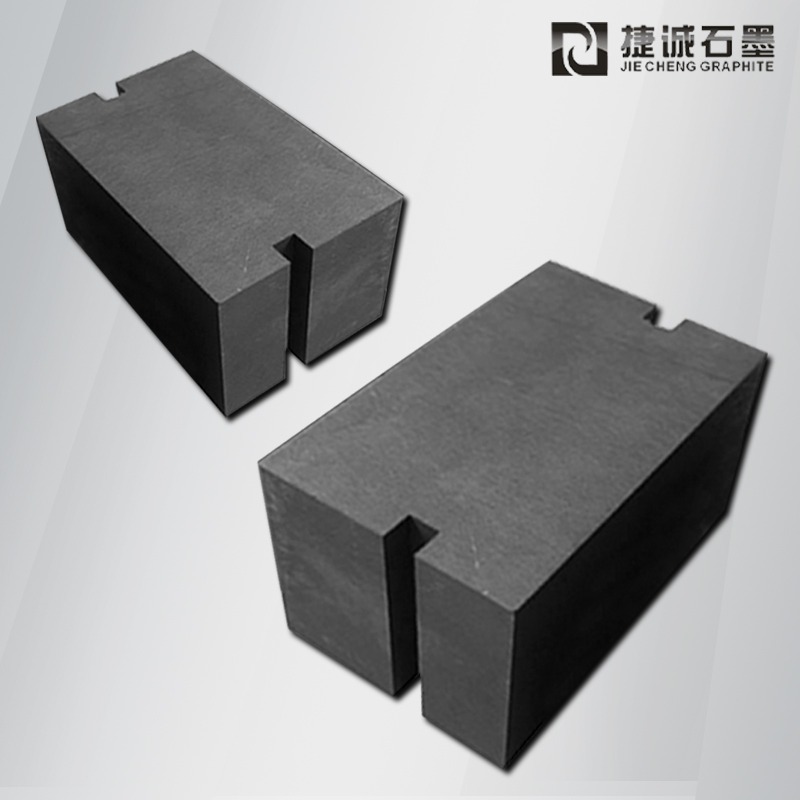

2、由于石墨材料的特殊性,,在實際生產(chǎn)中很難保證石墨制品加工尺寸的準(zhǔn)確性,! 尤其是普通硬質(zhì)合金車刀,每1002MM可磨損0.05MM-0.08MM左右,,且表面容易出現(xiàn)夾渣等現(xiàn)象,,因此往往需要配合磨削才能完成切削,切削精度和表面粗糙度 要求,。 另外,,由于材料的脆性和高硬度,,在轉(zhuǎn)動光軸、通孔,、平端面和切削時容易出現(xiàn)崩刃,、刃口鋸齒等現(xiàn)象。 因此,,與鋼材的加工相比,,難度大大增加。

3.石墨是一種脆性材料,。 雖然比較容易切割,但用作密封端面的石墨材料必須有足夠的強度,! 為避免在使用和裝配過程中損壞,,同時零件的形狀和壁面、圓角和銳角等,,對石墨的晶體尺寸和強度也有很高的要求,。 這些因素導(dǎo)致石墨工件在加工過程中易碎、開裂,。