平臺石墨管和涂層石墨管哪個更好,?

1.根據權利要求2所述的銅箔銅桿流水線銅桿石墨套的制造方法,,其特征在于:升降機構(5)包括第一升降電機(51)、第二升降電機(52),、升降固定板(53),、第一滾珠絲杠(54)、第二滾珠絲杠(55)和升降板(56),,升降固定板(53)固定在機架(1)上,, 第一滾珠絲杠(54)和第二滾珠絲杠(55)并排固定在升降固定板(53)上,,兩個第一直線導軌并排設置在升降固定板(53)上,升降板(56)與第一直線導軌滑動連接,,升降板(56)轉向掉頭機構(4)包括掉頭驅動電機(41),、掉頭連接座(42)、T型旋轉固定頭(43),, 第二動力卡盤(44),、卡盤旋轉驅動電機(45)、齒輪箱(46)和旋轉頂尖(47),,掉頭驅動電機(41)固定在掉頭連接座(47)上,,旋轉中心(47)的橫臂端伸入掉頭連接座(42)內并與掉頭驅動電機(41)的輸出端連接; 第二動力卡盤(44)和旋轉中心(47)分別安裝在旋轉固定頭(43)的縱向臂端的頂面和底面上,;齒輪箱(46)安裝在旋轉固定頭(43)上,。轉向機構包括轉向固定板(31)、對稱設置在轉向固定板(31)上的兩個第二直線導軌,、固定在轉向固定板(31)上的左右轉向驅動電機(32),、固定在轉向固定板(31)上的第三滾珠絲杠(33)、轉向移動板(34)和轉臺(35),?;剞D固定板(31)與第一直線導軌和第二滾珠絲杠(55)的螺母滑動連接,第三滾珠絲杠(33)的一端與左右回轉驅動電機(32)的輸出端連接,,回轉移動板(34)與第二直線導軌和第三滾珠絲杠(33)的螺母以及旋轉轉臺(33)滑動連接

2.一種銅箔銅桿流水線銅桿石墨套的制造方法,,其特征在于,包括機架(1),、工件旋轉位移機構(2),、車削進給機構(3)、車削調頭機構(4),、升降機構(5),、工件穿孔機構(6)、工件線切割機構(7)和工件內孔磨削機構(8),;工件旋轉位移機構(2)設置在機架(1)上,,用于驅動工件旋轉并依次進行車削加工、沖孔加工,、線切割加工和內孔磨削加工,;車削進給機構(3)用于車削工件;回轉掉頭機構(4)位于回轉進給機構(3)的上方,,用于輔助回轉進給機構(3)回轉工件,;升降機構(5)設置在機架(1)上,用于驅動回轉進給機構(3)和回轉調頭機構(4)上升和下降,;工件沖壓機構(6)設置在機架(1)的頂部,,用于沖壓工件,;工件線切割機構(7)設置在機架(1)上,用于對工件進行線切割,;工件內孔磨削機構(8)設置在機架(1)的頂部,,用于磨削工件的內孔;

3.根據權利要求2所述的銅箔銅桿流水線銅桿石墨套的制造方法,,其特征在于:所述工件沖孔機構(6)包括沖孔驅動電機(61),、沖孔連接座(62)、沖孔齒條夾頭(63)和沖孔電極(64),,其中,,沖孔連接座(62)固定在機架(1)的頂部,沖孔齒條夾頭(63)的底端依次穿過沖孔連接座(62)和機架(1)后向下延伸,;穿孔驅動電機(61)的輸出端通過穿孔齒輪(65)與穿孔齒條卡盤(63)傳動連接;穿孔電極(64)固定在穿孔齒條卡盤(63)的底端,。

工件毛坯的下端垂直安裝在工件旋轉位移機構2上,,然后工件旋轉位移機構2帶動工件旋轉與車削進給機構3相對應,然后車削進給機構4壓緊工件上端面的中間,,然后車削進給機構3對工件的上端進行車削加工,,在車削進給機構4的作用下,工件的上端面形成一個中心盲孔,。當工件上端完成車削加工時,,車削機構4固定工件上端,工件旋轉位移機構2釋放工件下端,,升降機構5帶動車削車削機構4上升,,從而提高工件下端的高度。然后,,車削車削機構4帶動工件旋轉,,而車削進給機構3轉動工件的下端。此時還可以利用車削進給機構3在工件下端面打一個中心盲孔,,以判斷打孔過程中打孔是否垂直,。工件下端加工完成后,升降機構5帶動工件下降,,工件下端重新固定在工件旋轉位移機構2上,。然后,回轉調頭機構4釋放工件的上端,,同時,,其旋轉以避開該位置,使得工件旋轉和位移機構2驅動工件旋轉,。在車削過程中,,在工件上端或下端的側面形成m24螺紋,,然后工件旋轉位移機構2帶動工件旋轉與工件穿孔機構6相對應。然后,,工件穿孔機構6與工件的中心盲孔對準以執(zhí)行穿孔操作,,從而形成穿過兩個中心盲孔的第一通孔。工件打孔后,,工件旋轉位移機構2繼續(xù)驅動工件旋轉,,與工件線切割機構7相對應,然后工件線切割機構7對工件進行多次線切割操作,,從而形成多個沿徑向延伸的凹槽,,每個凹槽與第一通孔連通,形成第二通孔,。工件線切割加工完成后,,工件旋轉位移機構2帶動工件再次旋轉,與工件內孔拋光機構8相對應,,然后工件內孔拋光機構8對工件上的第二通孔進行內孔拋光加工,,使第一通孔與各凹槽形成弧形邊緣,如圖11所示,。因此,,第二通孔的橫截面包括中心點和從中心點向外延伸的多個分支,使得第二通孔的內壁的表面積大于相同體積和長度的圓柱形通孔的表面積,。

4.根據權利要求1所述的銅箔銅桿流水線銅桿石墨套的制造方法,,其特征在于:工件旋轉位移機構(2)、回轉調頭機構(4),、工件穿孔機構(6),、工件線切割機構(7)和工件內孔拋光機構(8)的數(shù)量為兩組,分別對稱設置,。

5.根據權利要求1所述的銅箔銅桿流水線銅桿石墨套的制造方法,,其特征在于:工件旋轉位移機構(2)包括旋轉位移支架(21)、旋轉位移電機(22),、旋轉位移盤(23)和盤定位組件(24),,旋轉位移支架(21)固定在機架(1)上。旋轉位移盤(23)通過第一軸承與旋轉位移支架(21)的頂端配合,;旋轉位移電機(22)的輸出端穿過旋轉位移支架(21)的頂端與旋轉位移盤(23)連接,;旋轉位移盤(23)上間隔設置有多個工件自定位組件(25),工件自定位,。

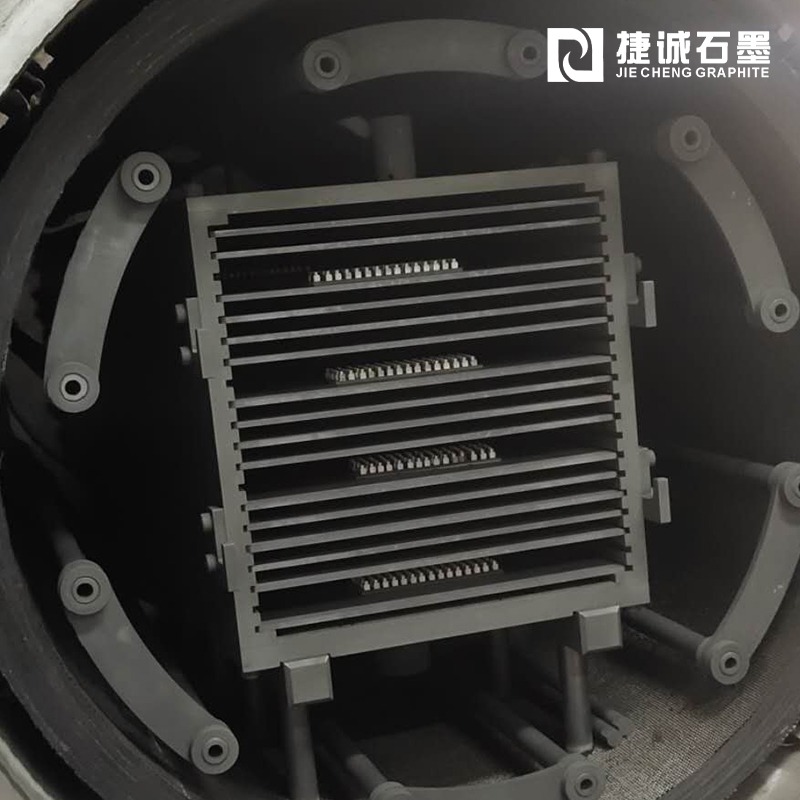

6.根據權利要求2所述的銅箔銅桿流水線銅桿石墨套的制造方法,,其特征在于:所述工件線切割機構(7)包括切割支座(71)、左右位移組件(72)、前后位移組件(73),, T形切割支撐柱(74)和安裝在切割支撐柱(74)的縱臂端的線切割組件(75),,左、右位移組件(72)安裝在切割支撐座(71)上,,前,、后位移組件(73)安裝在左、右位移組件(72)上,,切割支撐柱(74)的橫臂端連接在前,、后位移組件(73)上。

7.根據權利要求2所述的銅箔銅桿流水線銅桿石墨套的制造方法,,其特征在于:所述工件內孔磨削機構(8)包括磨削驅動電機(81),、磨削連接座(82)、磨削齒條卡盤(83)和磨削桿(84),,磨削連接座(82)固定在機架(1)的頂部,,磨削齒條卡盤(83)的底端依次穿過磨削連接座(82)和機架(1)后向下延伸;磨削驅動電機(81)的輸出端通過磨削齒輪(85)與磨削齒條卡盤(83)傳動連接,;研磨桿(84)固定在研磨架卡盤(83)的底端,。

技術總結

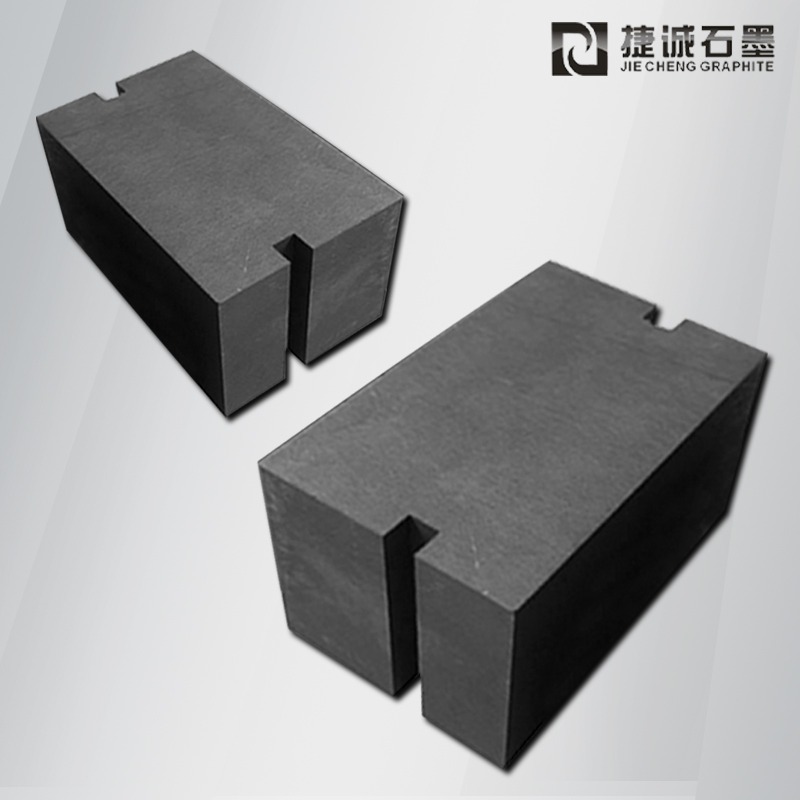

本發(fā)明公開了一種銅箔銅桿流水線銅桿石墨套的制造方法,包括銅桿石墨套制造設備和銅箔銅桿流水線無氧銅桿用石墨套,。本發(fā)明用于銅箔銅桿裝配線的無氧銅桿的石墨套用于制作無氧銅桿,,有利于后續(xù)加工,,避免了通孔內壁加工臺階的形成,,使得制作的石墨套制作的銅桿結構更加牢固,銅桿不易斷裂,。

8.根據權利要求3所述的銅箔銅桿流水線銅桿石墨套的制造方法,,其特征在于,所述圓盤定位組件(24)包括定位氣缸(241),、氣缸支架(242)和定位壓桿(243),,所述氣缸支架(242)固定在旋轉位移圓盤(23)上,所述定位氣缸(241)和定位壓桿(243)連接在定位氣缸(241)的輸出端,,所述定位壓桿(243)的兩端分別旋轉位移支架(21)上對應工件自定位組件(25)間隔設置有定位套,,定位銷(245)穿過旋轉位移盤(23)后與定位套配合。

9.根據權利要求3所述的銅箔銅桿流水線的銅桿石墨套的制造方法,,其特征在于:工件自動定位組件(25)包括工件旋轉電機(251),、電機固定座(252)和第一動力卡盤(253),電機固定座(252)固定在旋轉分度盤(23)的底面,, 工件第一動力卡盤(253)通過第二軸承與旋轉位移盤(23)配合,,工件旋轉電機(251)的輸出端通過齒輪組與第一動力卡盤(253)傳動連接。