鋁型材石墨模具加工制模技術

鋁型材擠壓工石墨模具的制造也是決定其品質(zhì)和使用壽命的關鍵因素之一,。由于鋁擠壓工石墨模具具有一系列特點,,因此對鋁型材石墨模具加工制模技術提出了一些特殊要求:

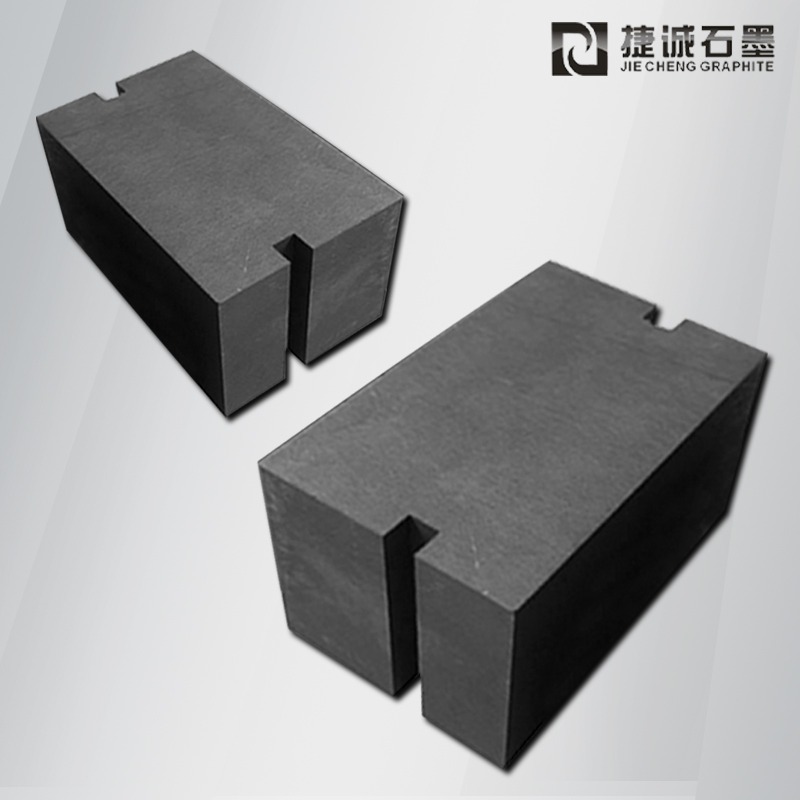

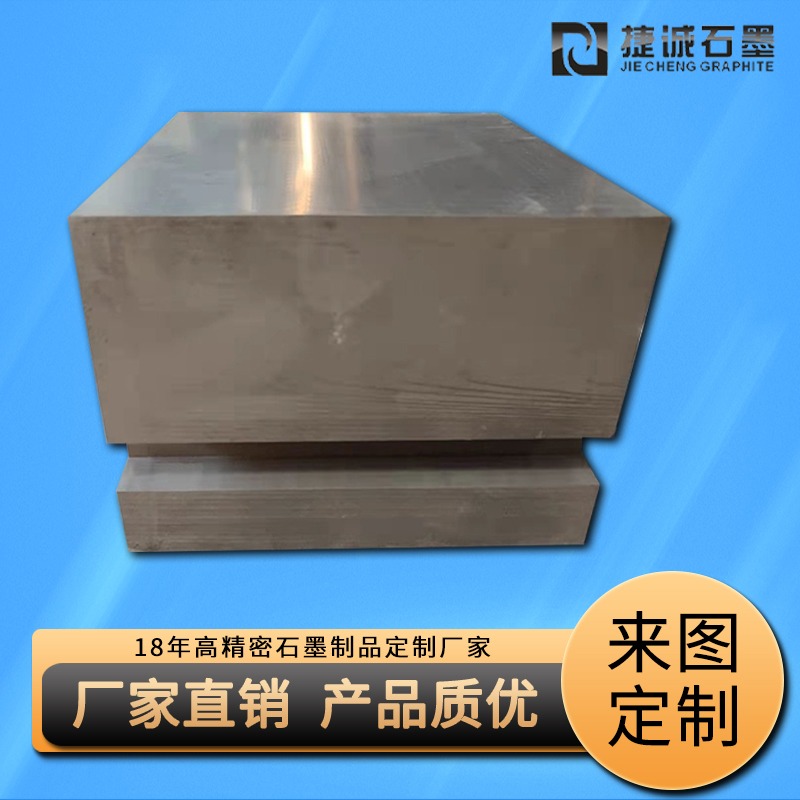

(1)由于鋁合金擠壓產(chǎn)品應用范圍日趨廣泛,規(guī)格范圍十分寬廣,因此,,有輕至數(shù)千克的外形尺寸為100mm×25mm的小模子,也有重達2000kg以上的外形尺寸為1800mm×450mm的大模子,。有輕至幾千克的外形尺寸為65mmx800mm的小型擠壓軸,,也有重達100t以上外形尺寸為2500mmx2600mm的大型擠壓筒。石墨模具的規(guī)格和品質(zhì)上的巨大差異,,要求采用完全不同的制造方法和程序,,采用完全不同的加工設備。

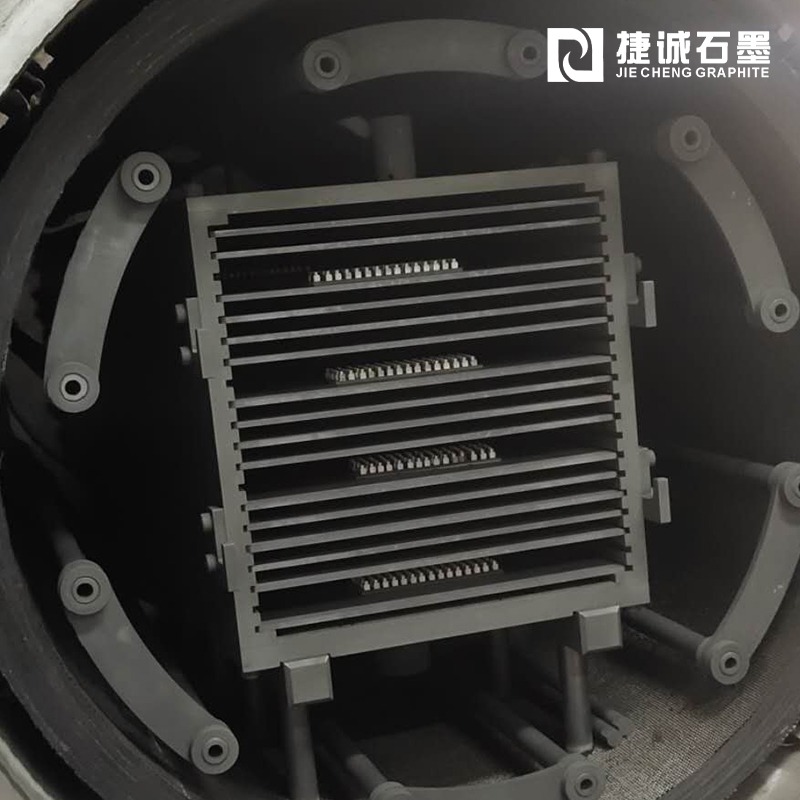

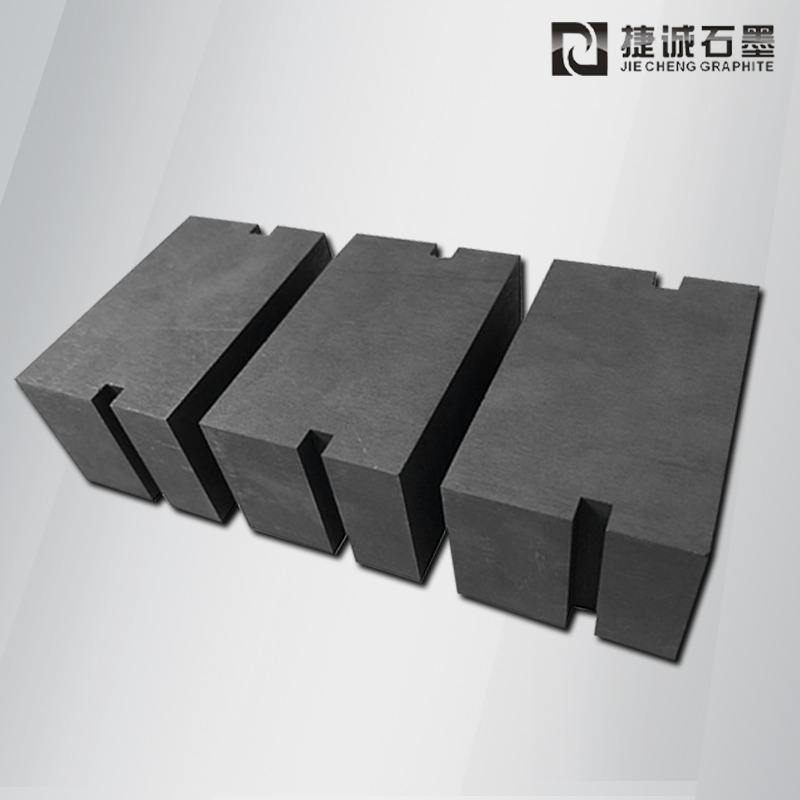

(2)鋁型材斷面十分復雜,,特別是超商精度的薄壁空心鋁型材和多孔空心壁板鋁型材,,要求采用特殊的石墨模具結構,往往在一塊模子上同時開設有多個異形孔腔,,各截面的厚度變化急劇,,相關尺寸復雜,圓弧拐角很多,,這給石墨模具的加工和熱處理帶來了很多麻煩,。

(3)鋁型材擠壓產(chǎn)品的品種繁多,批量小,,換模次數(shù)頻繁,,要求石墨模具的適應性強,因此,,要求提高制模的生產(chǎn)效率,,盡量縮短制模周期,能很快變更制模程序,,能準確無誤地按圖紙加工出合格的模了,,把修模的工作量減少到最低程度。

(4)為了提高工石墨模具的使用壽命和保證產(chǎn)品的表面品質(zhì),,要求模腔工作帶的粗糙度達到0.8-0.4μm,,模子平面的粗糙度達到1.6μm以下,因此,,在制模時需要采取特殊的拋光工藝和拋光設備,。

(5)由于石墨模具的工作條件十分惡劣,在擠壓過程中需要經(jīng)受高溫,、高壓,、高摩擦的作用,因此,,要求使用高強耐熱合金鋼,,而這些鋼材的熔煉、鑄造、鍛造,、熱處理,、電加工、機械加工和表面處理等工藝過程都非常復雜,,這給石墨模具加工帶來了一系列的困難,。

(6)石墨模具的種類繁多,結構復雜,,裝配精度要求很高,,除了要求采取特殊的加工方法和采用特殊的設備以外,尚需采用特殊的工裝卡具和刀具以及特殊的熱處理方法,。由于擠壓產(chǎn)品向高,、精、尖方向發(fā)展,,有的型材和管材的壁厚要求降到0.5mm左右,,其擠壓制品公差要求達到±0.05mm,為了擠壓這種超高精度的產(chǎn)品,,要求石墨模具的制造精度達到0.01mm,,采崩傳統(tǒng)的工藝足根本無法制造出來的,因此,,要求更新工藝和采用新型專用設備,。