石墨廠家分享石墨坩堝的制造工藝

石墨坩堝的制造工藝:

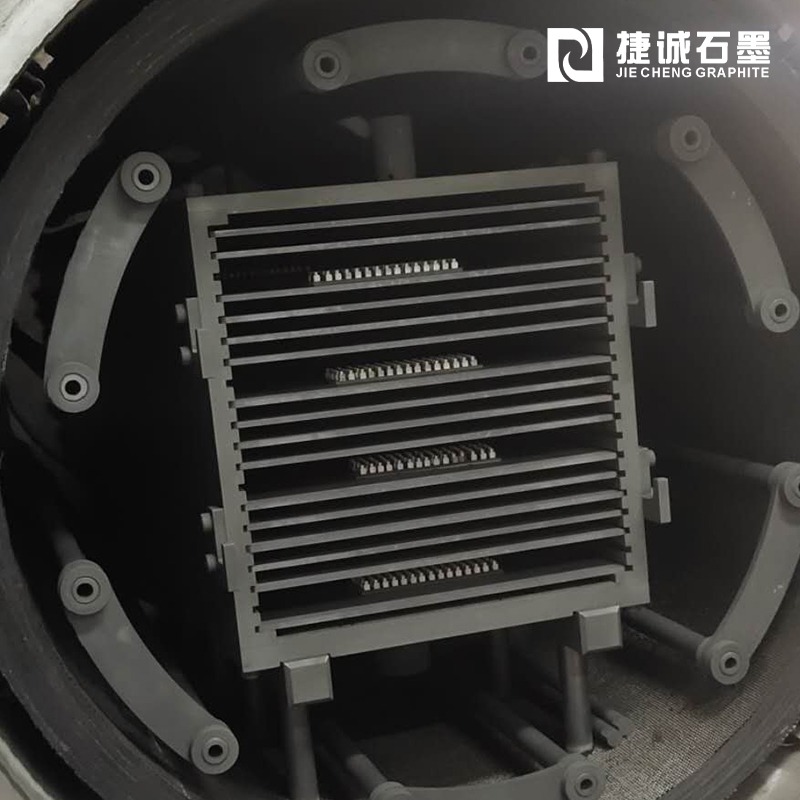

石墨坩堝石墨掛件鉆孔后按半成品規(guī)格檢驗(yàn)。合格的產(chǎn)品進(jìn)入上釉工序,,上釉,。釉層鉆透后,入窯燒制,。燒成的目的是提高坩堝的密度和機(jī)械強(qiáng)度,,提高產(chǎn)品質(zhì)量。在燒結(jié)過(guò)程中,,坯體結(jié)構(gòu)發(fā)生了一系列變化,,主要是塑性耐火粘土。坩堝燒制的基本過(guò)程可分為以下四個(gè)階段:(1)預(yù)熱和烘烤,。窯溫100≤300℃,,是去除石墨坩堝中殘留水分的過(guò)程。

坩堝內(nèi)的石墨與熟料連接固化為一體,。在中溫?zé)Y(jié)過(guò)程中,,石墨坩堝外釉層隨著溫度的升高逐漸熔化,形成玻璃釉膜,,密封或覆蓋在坩堝表面,,保護(hù)坩堝不被氧化。(4)高溫?zé)Y(jié)階段:該階段的溫度為100-1200℃,。這時(shí)坩堝中的粘土通過(guò)中溫?zé)Y(jié)固化,,然后逐漸轉(zhuǎn)化為莫來(lái)石。在此期間,,升溫速度應(yīng)快于中溫(俗稱放大火的過(guò)程),,窯內(nèi)火焰應(yīng)控制為中性焰或還原焰,。

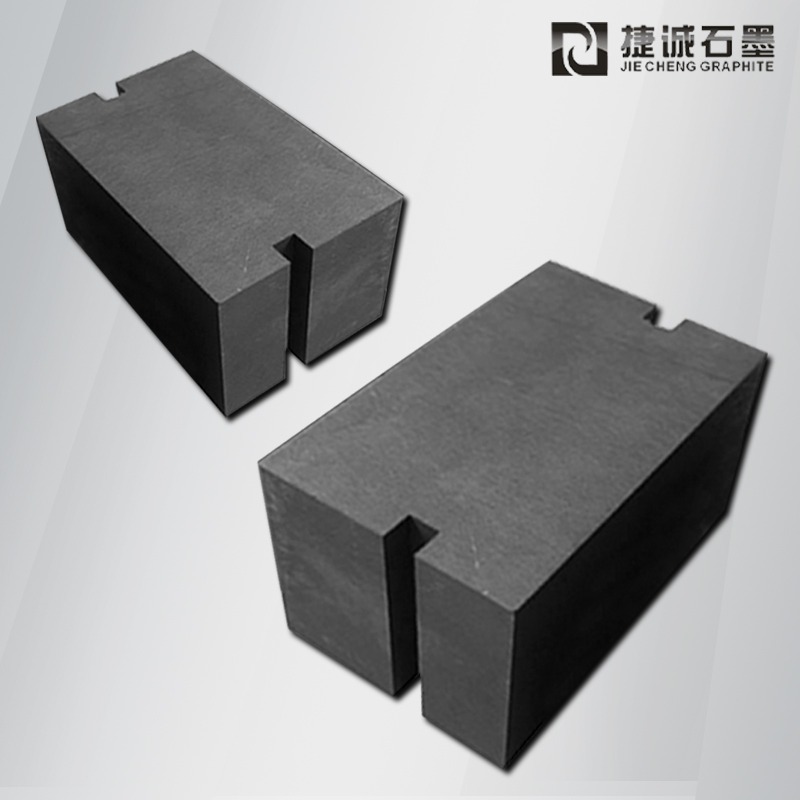

在坩堝高溫?zé)Y(jié)過(guò)程中,釉層完全熔化,,形成玻璃狀釉膜,,密封在坩堝外部。如果燒結(jié)溫度超過(guò)釉料的溫度限制,,它就會(huì)流出坩堝,,導(dǎo)致坩堝氧化。密度,、硬度,、耐火性、負(fù)荷軟化點(diǎn)都高,,熱膨脹系數(shù)小,。在坩堝的結(jié)構(gòu)中,它起著凝固,、硬化和裝載的重要作用,。因此,在坩堝燒結(jié)過(guò)程中,,由于塑性耐火粘土的熱效應(yīng),,石墨與熟料固結(jié)為一個(gè)具有一定機(jī)械強(qiáng)度的整體。因此,,燒結(jié)溫度和運(yùn)行過(guò)程中的溫度控制對(duì)石墨坩堝的質(zhì)量和使用壽命有重要影響,。

窯口天窗要打開(kāi),升溫速度要慢,,特別是石墨坩堝石墨箱內(nèi)殘留水分超過(guò)3%時(shí),,要嚴(yán)格控制溫度,容易發(fā)生坩堝裂紋和爆炸事故,。(2)低溫?zé)呻A段,,4 0 0℃和6 0 0℃。坩堝燒結(jié)的低溫階段,。隨著窯溫的升高,坩堝中的結(jié)合水開(kāi)始分化去除,。主要成分A1203和Si02以前在粘土中是游離狀態(tài):坩堝外面的釉層沒(méi)有熔化,,所以升溫速度應(yīng)該還是比較慢的。如果升溫速度過(guò)快且不均勻,,那就干脆發(fā)生爆炸坍塌事故,。(3)中溫?zé)呻A段:700 ~ 900℃。此時(shí),,粘土中的無(wú)定形Al203可以部分轉(zhuǎn)化為Y形結(jié)晶Al203,。當(dāng)窯內(nèi)溫度逐漸升高時(shí),,以游離狀態(tài)存在的Al203和si0’結(jié)合形成硬硅酸鹽的固化產(chǎn)物(也稱Baifa)。