帶你正確認(rèn)識石墨坩堝,了解石墨坩堝斷裂原因

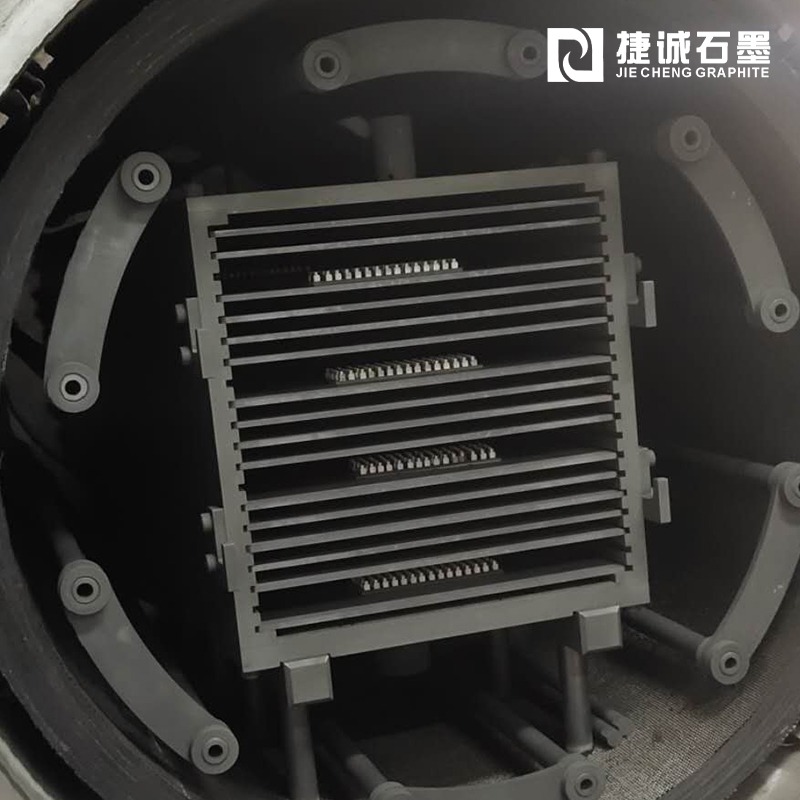

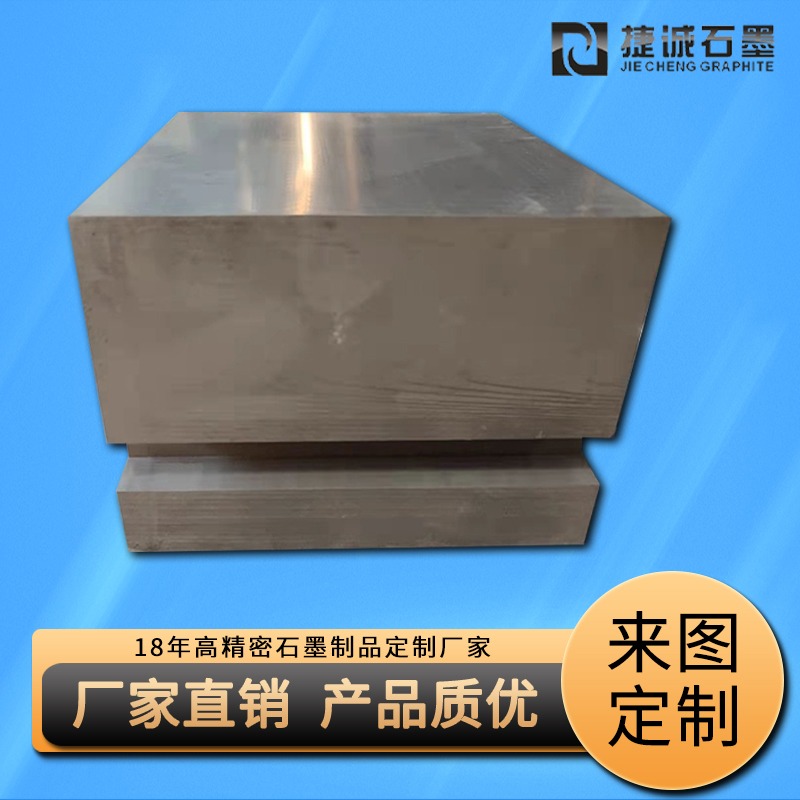

在原材料,、制造等方面都采取了盡可能的手段,,來滿足在殘酷條件下的使用。

主要特性列舉如下:

(1)高熱傳導(dǎo)性:因使用了熱傳導(dǎo)性較高的石墨等原材料,,縮短了熔解時間,;

(2)耐熱沖擊性:耐熱沖擊性能強,對于急冷急熱,,不易破裂,;

(3)高耐熱性:耐火度高,可耐1200~1600℃高溫,;

(4)抗浸蝕性:對抗熔湯的侵蝕性強,;

(5)抗機(jī)械性沖擊:具有一定的抗機(jī)械性沖擊的強度(熔材的投入時等);

(6)抗氧化性:石墨在氧化氣霧中的高溫時容易氧化,,因進(jìn)行了防止氧化處理,,氧化消耗較少;

(7)抗粘連性:因為石墨有不易與熔湯粘連的特性,熔湯的浸透和附粘少,;

(8)金屬污染非常少:因為沒有混入污染熔湯的不純物,,金屬污染極少;

(9)耐集渣劑(除渣劑)影響:有良好的耐集渣劑(除渣劑)影響性能,。

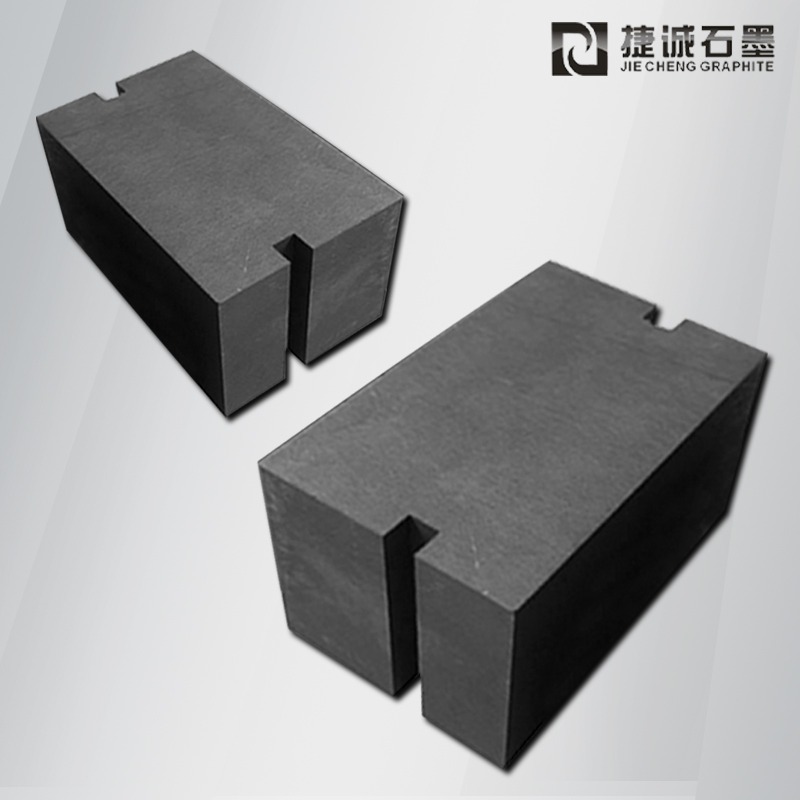

石墨坩堝形狀及容量

在日本,,1950年公布的日本工業(yè)規(guī)格(JIS)中定義了有關(guān)坩堝的形狀、容量,。這是對粘土-石墨坩堝的JIS規(guī)定,,對于石墨-炭化硅材質(zhì)的坩堝,也是參照該規(guī)定進(jìn)行制造生產(chǎn)的,。

有關(guān)容量,,用JIS中所規(guī)定的『番』(#)來表示,定義1番(1#)相當(dāng)于熔解1KG黃銅的容量,。由此可推算#300的石墨坩堝熔銅約為300KG,。按鋁合金的比重差換算,,同等石墨坩堝熔鋁約為100KG,。

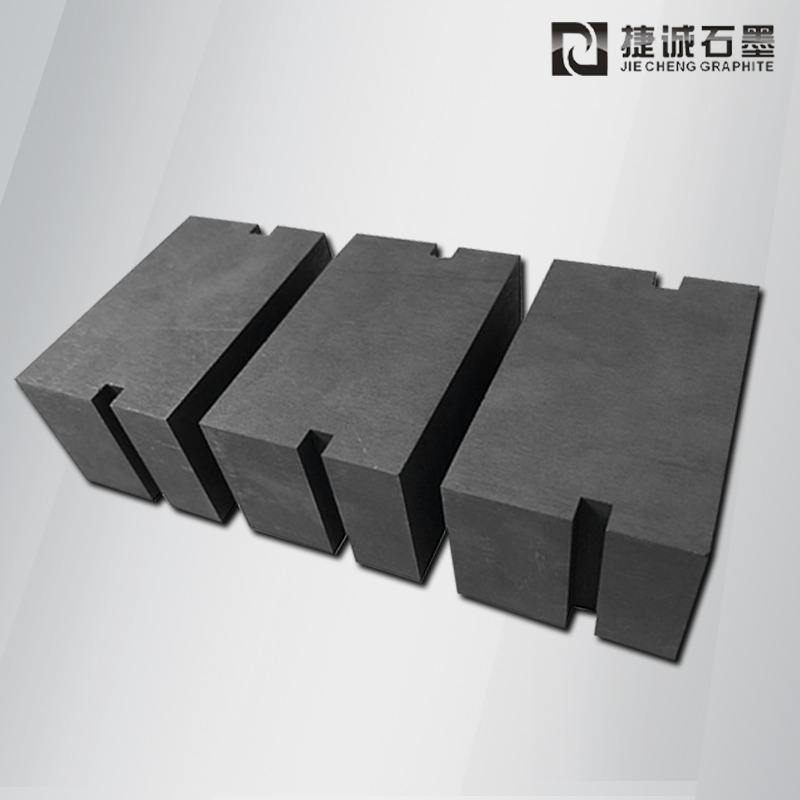

形狀根據(jù)用途,石墨坩堝大致可分為:

1,、標(biāo)準(zhǔn)型:外口徑與高度之比約為0.7~0.8比1,。容量有#8~#4500。

2,、長型:比標(biāo)準(zhǔn)型更為細(xì)長型,,外口徑與高度的比例約為0.6~0.7比1。容量上有#15~#620,。

3,、碗型:外口徑比較大,口徑與高度的比例約為1:1,。容量有#250~#5200,。最大的可一次熔解鋁合金約1.5噸。

石墨紙21世紀(jì)的戰(zhàn)略資源,,石墨坩堝在在工業(yè)冶煉中起著很重要的作用,,從事石墨坩堝加工和石墨坩堝的應(yīng)用的企業(yè)不難發(fā)展,石墨坩堝斷裂是很難解決的問題,,

石墨坩堝斷裂原因,,大致可分為:

1、加工缺陷

這類原因造成的坩堝斷裂后表現(xiàn)一般是從接縫處開裂,,然后蔓延開,。通常是沿垂直方向裂開。這類問題發(fā)生后比較容易發(fā)現(xiàn),因為實在是太明顯了,。造成這類問題的原因主要是接縫過渡的角度(一般是105°或者115°)在相交點部分,,沒有采用倒圓角緩沖,加之加工過程中刀尖部分對堝體的微觀撕裂,,以及使用過程中坩堝本身的應(yīng)力,,造成開裂,。

2,、設(shè)計缺陷

因為這個原因坩堝斷裂后表現(xiàn)一般就是在r部與上部坩堝結(jié)合部位,一般為橫向斷裂,,且一般是兩側(cè)斷口低中間高;如果是全部裂開后再拼到一起的話,,可以明顯發(fā)現(xiàn)兩端拼接口不能重合,。真正的原因是在使用后坩堝上部壁厚均勻部分和下部逐漸變厚部分的應(yīng)力集中在這個部位,造成應(yīng)力集中,,最終造成石墨坩堝斷裂,。

3、使用不當(dāng)

這個主要是在冷卻降溫拆爐這段時間,。使用者在拉晶的時候又會有一個縮短升溫時間和冷卻時間以及拆爐時間的想法,,提高生產(chǎn)效率無可厚非,這個可以理解,。但是石墨這種材質(zhì)能不能頂?shù)米∵@個降溫速度就要考量一下了,。石墨材料在溫度升高的情況下,強度方面會提高,,換言之就是在溫度降低的時候,,強度會降低。降溫過快,,外壁和內(nèi)壁之間的溫差引起的應(yīng)力,,是否超過了坩堝所能承受的范圍,這個就要考慮一下了

4,、原料缺陷

這個原因其實是最大的原因,。因為石墨坩堝本身的物理性能,主要是導(dǎo)熱,、熱膨脹這兩方面的原因,,導(dǎo)致坩堝在速冷速熱的情況下,容易產(chǎn)生應(yīng)力且不容易消除;另外在石墨生產(chǎn)過程中,,石墨的壓型,、浸漬、焙燒,、石墨化和提純過程時間長,,不容易監(jiān)測檢驗,雖然整體表現(xiàn)比較均一,但是在同一塊石墨內(nèi)部各個部分之間還是存在一定的差異性,,這就決定了石墨從根本上會存在一定的問題,。

5、運輸裝卸裝拆不當(dāng)

運輸裝卸主要是在運輸過程,,這個和各個熱場生產(chǎn)廠家的包裝有關(guān),,也和物流公司有關(guān)。不過現(xiàn)在大部分都是選擇自己送貨了,,這類原因在逐步減少,。裝拆主要是在拉晶過程,尤其是新手輔助工拆爐會偶爾有發(fā)生,。