圖表直觀超高功率石墨電極技術(shù)的標(biāo)準(zhǔn)

這里介紹超高功率石墨電極的外形,、尺寸及允許偏差,、技術(shù)要求,試驗(yàn)方法,、檢驗(yàn)規(guī)則,、包裝、標(biāo)志,、儲(chǔ)存,、運(yùn)輸和質(zhì)量證明書(shū)。

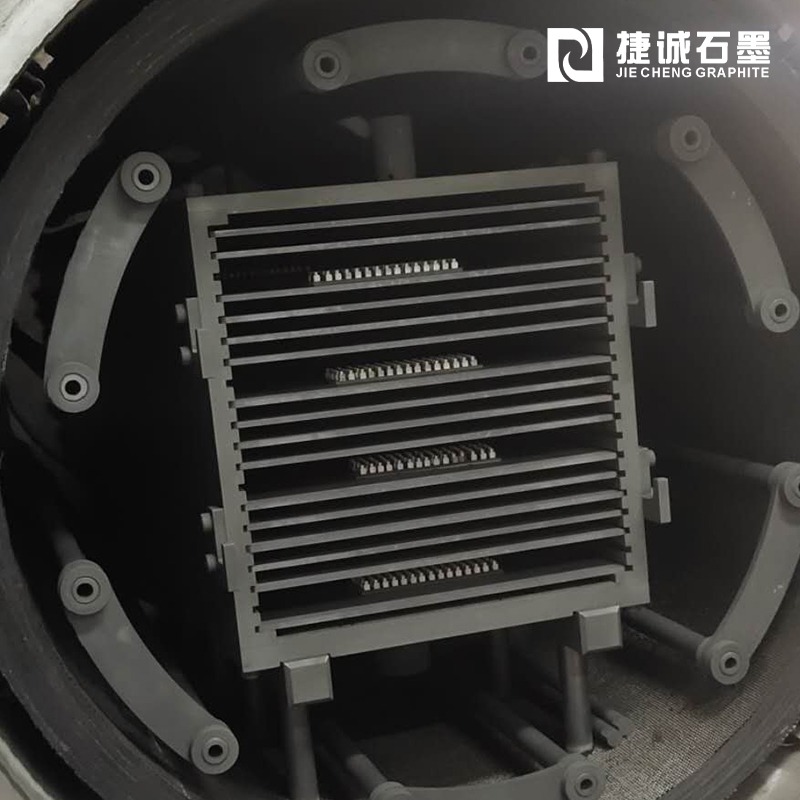

以下資料適用于以?xún)?yōu)質(zhì)針狀焦等為主要原料,,經(jīng)成型,、焙燒,、石墨化和機(jī)械加工制成,供電弧爐等作導(dǎo)電材料的超高功率石墨電極,。

引用標(biāo)準(zhǔn)

GB/T 1427-1988 炭素材料取樣方法

GB/T 1429-1985 炭素材料灰分含量測(cè)定方法

GB/T 3074.1-1982 石墨電極抗折強(qiáng)度測(cè)定方法

GB/T 3074.2-1982 石墨電極彈性模量測(cè)定方法

GB/T 3074.4-1982 石墨電極熱膨脹系數(shù)(CTE)測(cè)定方法

GB/T 8170-1987 數(shù)值修約規(guī)則

YB/T 119-1997 炭素材料體積密度測(cè)定方法

YB/T 120-1997 炭素材料電阻率測(cè)定方法

YB/T 5212-1993 整體石墨電極彈性模量試驗(yàn) 聲速法

YB/T8719-1997 炭素材料及其制品的包裝,、標(biāo)志、運(yùn)輸和質(zhì)量證明書(shū)的一般規(guī)定,。

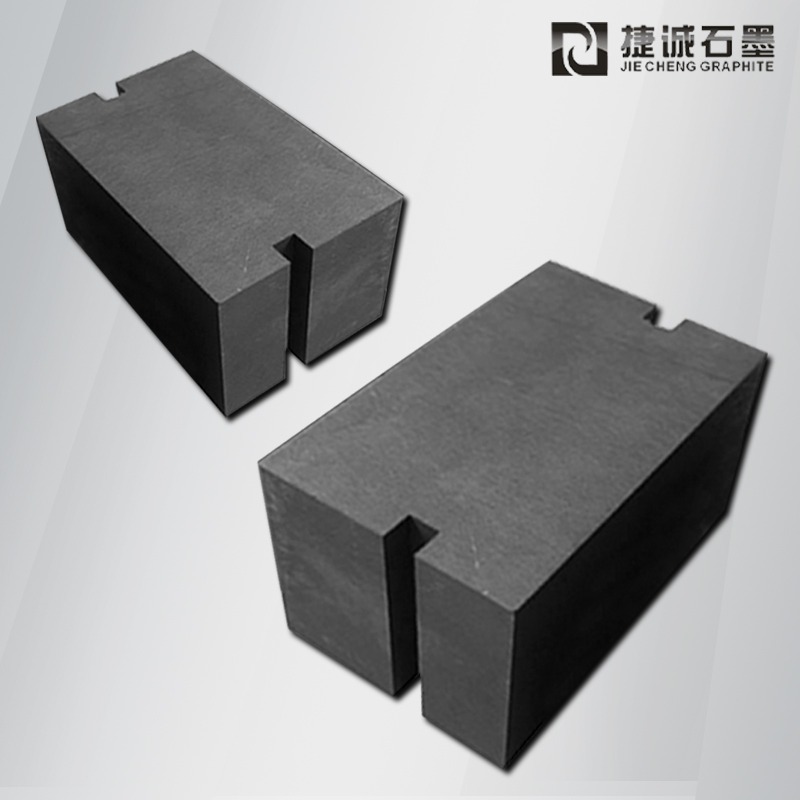

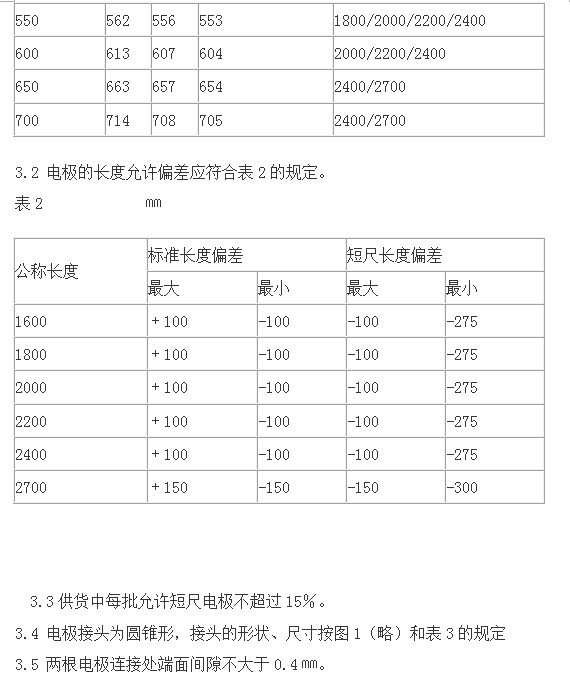

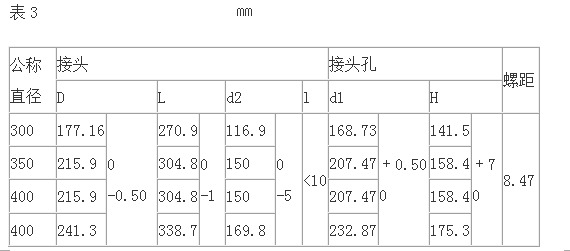

3 外形,、尺寸及允許偏差

3.1 電極的直徑及長(zhǎng)度應(yīng)符合表1的規(guī)定。

4 技術(shù)要求

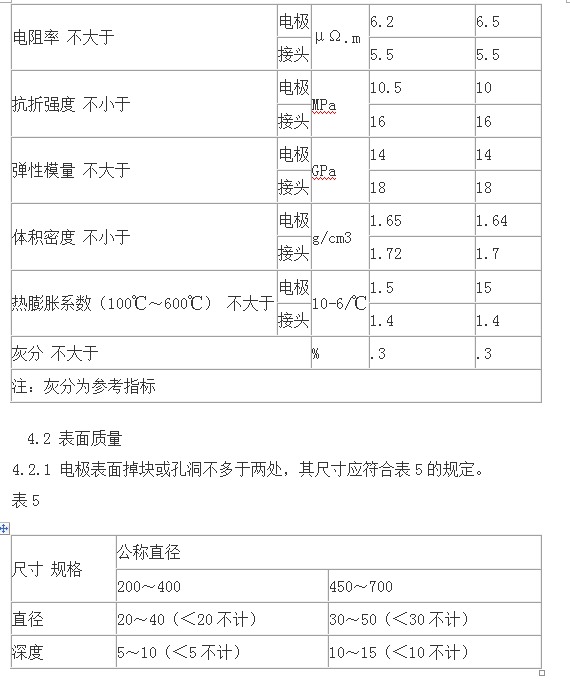

4.1 電極和接頭理化指標(biāo)符合表4的規(guī)定,。

表4

4.2.2 接頭,、接頭孔及距孔底100 ㎜以?xún)?nèi)的電極表面,不允許有孔洞和裂紋,。

4.2.3 接頭和接頭孔螺紋的掉塊,,不多于一處,長(zhǎng)度不大于30mm,。

4.2.4 電極表面不允許有橫向裂紋,。寬0.3mm~1.0mm的縱向裂紋,其長(zhǎng)度不大于電

極周長(zhǎng)的5%,不多于兩條,;而寬度小于0.3mm的縱向裂紋不計(jì),。

4.2.5 電極表面的黑皮面積:寬度小于電極周長(zhǎng)的十分之一,長(zhǎng)度小于電極長(zhǎng)度的三分之一,。

4.3 直徑550mm~700mm電極的理化指標(biāo)和電流負(fù)荷要求由供需雙方協(xié)議,。

5 試驗(yàn)方法

5.1 電阻率的測(cè)定按YB/T 120-1997中第6章(石墨電極制品的現(xiàn)場(chǎng)測(cè)定)的規(guī)定進(jìn)行。

5.1.1 電極加工后逐跟測(cè)定,。

5.1.2 接頭石墨化后在現(xiàn)場(chǎng)逐跟測(cè)定,。

5.2 抗折強(qiáng)度的測(cè)定按GB/T 3074.1的規(guī)定進(jìn)行。

5.3 彈性模量的測(cè)定按GB/T 3074.2的規(guī)定進(jìn)行,。整體電極的測(cè)定按YB/T 5212的規(guī)定進(jìn)行,。

5.4 體積密度的測(cè)定按YB/T 119的規(guī)定進(jìn)行。

5.5 熱膨脹系數(shù)的測(cè)定按GB/T 3074.4的規(guī)定進(jìn)行,。

5.6 灰分含量的GB/T 1429的規(guī)定進(jìn)行,。

5.7 電極連接處端面間隙的測(cè)定使用塞尺,。

6 檢驗(yàn)規(guī)則

6.1 電極的質(zhì)量檢查,,由供方質(zhì)量監(jiān)督檢驗(yàn)部門(mén)進(jìn)行,需方可根據(jù)本標(biāo)準(zhǔn)的規(guī)定進(jìn)行驗(yàn)收,。

6.2 取樣方法按GB/T 1427的規(guī)定進(jìn)行,。

6.3 熱膨脹系數(shù)(CTE)的批量及每批的取樣數(shù)量

6.3.1 同種品種、相同規(guī)格的電極,,每月至少測(cè)定一次,;接頭每爐測(cè)定一次,。

6.3.2 每次測(cè)定不少于2個(gè)試樣,測(cè)定結(jié)果應(yīng)寫(xiě)人質(zhì)量證明書(shū),,以供用戶(hù)參考,。

6.4 數(shù)值的修約按GB/T 8170的規(guī)定進(jìn)行。

7 包裝,、標(biāo)志,、儲(chǔ)存、運(yùn)輸和質(zhì)量證明書(shū)

7.1 成品電極在接頭孔底相對(duì)應(yīng)的表面上標(biāo)出安全線(xiàn),。

7.2 電極,、接頭的包裝、標(biāo)志,、儲(chǔ)存,、運(yùn)輸和質(zhì)量證明書(shū)按YB/T 8719的規(guī)定進(jìn)行。