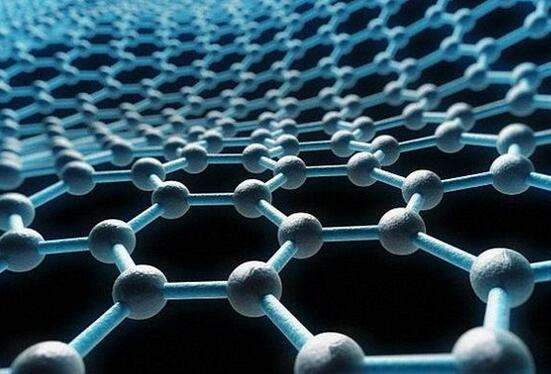

石墨烯有哪些制備方法,?

機械剝離法是運用物體與石墨烯之間的沖突和相對運動,,得到石墨烯薄層資料的辦法。這種辦法操作簡略,,得到的石墨烯一般保持著完好的晶體結(jié)構(gòu),。2004年,英國兩位科學(xué)運用通明膠帶對天然石墨進(jìn)行層層剝離獲得石墨烯的辦法,,也歸為機械剝離法,這種辦法一度被認(rèn)為出產(chǎn)效率低,,無法工業(yè)化量產(chǎn),。 這種辦法能夠制備微米大小的石墨烯,可是其可控性較低,,完畢大規(guī)模組成有必定的困難,。

2016年,我國科學(xué)家發(fā)明了一種簡略高效的綠色剝離技術(shù),,通過"球-微球"間柔軟的翻滾轉(zhuǎn)移工藝完畢了少層石墨烯(層數(shù)3.8±1.9)的規(guī)?;苽洹?br> 氧化康復(fù)法是通過運用硫酸,、硝酸等化學(xué)試劑及高錳酸鉀,、雙氧水等氧化劑將天然石墨氧化,增大石墨層之間的距離,,在石墨層與層之間刺進(jìn)氧化物,,制得氧化石墨(Graphite Oxide)。然后將反響物進(jìn)行水洗,,并對洗凈后的固體進(jìn)行低溫干燥,,制得氧化石墨粉體,。通過物理剝離、高溫脹大等辦法對氧化石墨粉體進(jìn)行剝離,,制得氧化石墨烯,。畢竟通過化學(xué)法將氧化石墨烯康復(fù),得到石墨烯(RGO),。這種辦法操作簡略,,產(chǎn)值高,可是產(chǎn)質(zhì)量量較低,。氧化康復(fù)法運用硫酸,、硝酸等強酸,存在較大的危險性,,又須運用許多的水進(jìn)行清洗,,帶大較大的環(huán)境污染。

運用氧化康復(fù)法制備的石墨烯,,含有較豐厚的含氧官能團(tuán),,易于改性。但由于在對氧化石墨烯進(jìn)行康復(fù)時,,較難控制康復(fù)后石墨烯的氧含量,,同時氧化石墨烯在陽光照射、運送時車廂內(nèi)高溫等外界每件影響下會不斷的康復(fù),,因而氧化康復(fù)法出產(chǎn)的石墨烯逐批產(chǎn)品的質(zhì)量往往不一致,,難以控制質(zhì)量。

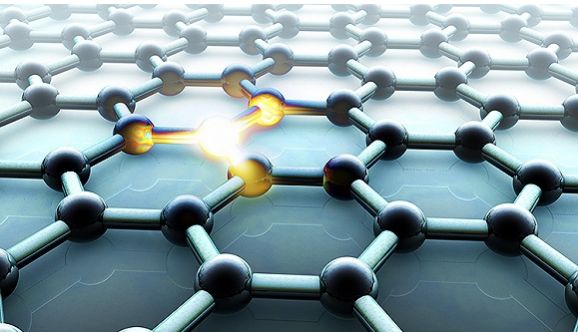

取向附生法是運用成長基質(zhì)原子結(jié)構(gòu)"種"出石墨烯,,首先讓碳原子在1150℃下進(jìn)入釕,,然后冷卻,冷卻到850℃后,,之前吸收的許多碳原子就會浮到釕表面,,畢竟鏡片形狀的單層的碳原子會長成完好的一層石墨烯。第一層掩蓋后,,第二層開始成長,。底層的石墨烯會與釕產(chǎn)生劇烈的相互作用,而第二層后就幾乎與釕完全分別,,只剩下弱電耦合,。但選用這種辦法出產(chǎn)的石墨烯薄片往往厚度不均勻,且石墨烯和基質(zhì)之間的黏合會影響碳層的特性,。

SiC外延法是通過在超高真空的高溫環(huán)境下,,使硅原子進(jìn)步脫離資料,剩下的C原子通過自組方式重構(gòu),,然后得到基于SiC襯底的石墨烯,。這種辦法能夠獲得高質(zhì)量的石墨烯,,可是這種辦法對設(shè)備要求較高。

通過Hummer法制備氧化石墨;將氧化石墨放入水中超聲松懈,,構(gòu)成均勻松懈,、質(zhì)量濃度為0.25g/L~1g/L的氧化石墨烯溶液,再向所述的氧化石墨烯溶液中滴加質(zhì)量濃度為28%的氨水;將康復(fù)劑溶于水中,,構(gòu)成質(zhì)量濃度為0.25g/L~2g/L的水溶液;將制造的氧化石墨烯溶液和康復(fù)劑水溶液混合均勻,,將所得混合溶液置于油浴條件下攪拌,反響完畢后,,將混合物過濾洗刷,、烘干后得到石墨烯。

化學(xué)氣相堆積法即(CVD)是運用含碳有機氣體為材料進(jìn)行氣相堆積制得石墨烯薄膜的辦法,。這是出產(chǎn)石墨烯薄膜最有用的辦法,。這種辦法制備的石墨烯具有面積大和質(zhì)量高的特征,但現(xiàn)階段本錢較高,,工藝條件還需進(jìn)一步完善,。由于石墨烯薄膜的厚度很薄,因而大面積的石墨烯薄膜無法獨自運用,,有必要附著在微觀器件中才有運用價值,,例如觸摸屏、加熱器件等,。

低壓氣相堆積法是部分學(xué)者運用的,,其將單層石墨烯在Ir表面上生成,通過進(jìn)一步研討可知,,這種石墨烯結(jié)構(gòu)能夠跨越金屬臺階,,連續(xù)性的和微米標(biāo)準(zhǔn)的單層碳結(jié)構(gòu)逐漸在Ir表面上構(gòu)成。 毫米量級的單晶石墨烯是運用表面偏析的辦法得到的,。厘米量級的石墨烯和在多晶Ni薄膜上外延成長石墨烯是由部分學(xué)者發(fā)現(xiàn)的,在1000℃下加熱300納米厚的Ni 膜表面,,同時在CH4氣氛中進(jìn)行暴露,,通過一段時間的反響后,大面積的少數(shù)層石墨烯薄膜會在金屬表面構(gòu)成,。