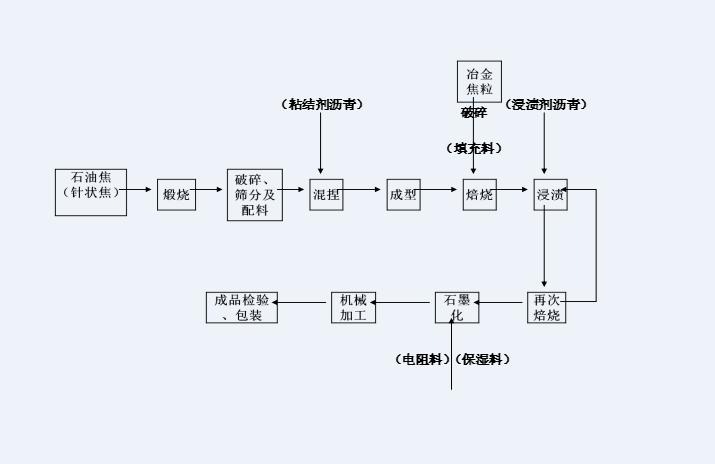

石墨電極加工生產(chǎn)工藝步驟和流程圖

煅燒:炭質(zhì)原料在高溫下進(jìn)行熱處理,,排出所含的水分和揮發(fā)份,并相應(yīng)提高原料理化性能的生產(chǎn)工序稱為煅燒,。一般炭質(zhì)原料采用燃?xì)饧白陨頁]發(fā)份作為熱源進(jìn)行煅燒,,最高溫度為1250- 1350℃。

煅燒使炭質(zhì)原料的組織結(jié)構(gòu)和物理化學(xué)性能發(fā)生深刻變化,,主要體現(xiàn)在提高了焦炭的密度,、機(jī)械強(qiáng)度和導(dǎo)電性,提高了焦炭的化學(xué)穩(wěn)定性和抗氧化性能,,為后序工序奠定了基礎(chǔ),。

煅燒的設(shè)備主要有罐式煅燒爐、回轉(zhuǎn)窯和電煅燒爐,。煅燒質(zhì)量控制指標(biāo)是石油焦真密度不小于2.07g/cm3,,電阻率不大于550μΩ.m,針狀焦真密度不小于2.12g/cm3,電阻率不大于500μΩ.m,。

原料的破碎處理和配料

在配料之前,,須對大塊煅后石油焦和針狀焦進(jìn)行中碎、磨粉,、篩分處理,。

中碎通常是將50mm左右的物料通過顎式破碎機(jī)、錘式破碎機(jī),、對輥破碎機(jī)等破碎設(shè)備進(jìn)一步破碎到配料所需的0.5-20mm的粒度料,。

磨粉是通過懸棍式環(huán)輥磨粉機(jī)(雷蒙磨)、球磨機(jī)等設(shè)備將炭質(zhì)原料磨細(xì)到0.15mm或0.075mm粒徑以下的粉末狀小顆粒的過程,。

篩分是通過具有均勻開孔的一系列篩子,,將破碎后尺寸范圍較寬的物料分成尺寸范圍較窄的幾種顆粒粒級的過程,現(xiàn)行電極生產(chǎn)通常需要4-5個顆粒料粒級和1-2個粉料粒級,。

配料是按配方要求,,對各種粒度的骨料和粉料、粘 結(jié)劑分別計算,、稱量和聚焦的生產(chǎn)過程,。配方的科學(xué)性適宜性和配料操作的穩(wěn)定性是影響產(chǎn)品質(zhì)量指標(biāo)和使用性能的最重要因素之一。

配方需確定5方面內(nèi)容:

①選擇原料的種類,;

②確定不同種類原料的比例,;

③確定固體原料粒度組成;

④確定粘結(jié)劑的用量,;

⑤確定添加劑的種類和用量,。

混捏:在一定溫度下將定量的各種粒度炭質(zhì)顆粒料和粉料與定量的粘結(jié)劑攪拌混合均勻,捏合成可塑性糊料的工藝過程稱為混捏,。

混捏的過程:干混(20-35 min)濕混(40-55 min)

混捏的作用:

①干混時使各種原料混合均勻,,同時使不同粒度大小的固體炭質(zhì)物料均勻地混合和填充,,提高混合料的密實度;

②加入煤瀝青后使干料和瀝青混合均勻,,液態(tài)瀝青均勻涂布和浸潤顆粒表面,,形成一層瀝青粘結(jié)層,把所有物料互相粘結(jié)在一起,,進(jìn)而形成均質(zhì)的可塑性糊料,,有利于成型;

③部分煤瀝青浸透到炭質(zhì)物料內(nèi)部空隙,,進(jìn)一步提高了糊料的密度和粘結(jié)性,。

成型:炭材料的成型是指混捏好的炭質(zhì)糊料在成型設(shè)備施加的外部作用力下產(chǎn)生塑性變形,最終形成具有一定形狀,、尺寸,、密度和強(qiáng)度的生坯(或稱生制品)的工藝過程。

擠壓的操作

①涼料:圓盤涼料,、圓筒涼料,、混捏式?jīng)隽系确绞脚懦鰮]發(fā)份、降低至適宜溫度(90-120℃)增加粘結(jié)力,,使糊料塊度均勻利于成型20-30 min

②裝料:壓機(jī)升擋板----分2-3次下料----4-10MPa壓實

③預(yù)壓:壓力20-25MPa,,時間3-5min,同時抽真空

④擠壓:壓機(jī)降擋板----5-15MPa擠壓----剪切----翻入冷卻水槽

擠壓的技術(shù)參數(shù):壓縮比,、壓機(jī)料室及嘴型溫度、涼料溫度,、預(yù)壓壓力時間,、擠壓壓力、擠壓速度,、冷卻水溫度

生坯的檢查:體積密度,、外觀敲擊、剖析

焙燒:是炭制品生坯在填充料保護(hù)下,、裝入專門設(shè)計的加熱爐內(nèi)進(jìn)行高溫?zé)崽幚? 使生坯中的煤瀝青炭化的工藝過程,。煤瀝青炭化后形成的瀝青焦將炭質(zhì)骨料和粉料顆粒固結(jié)在一起, 焙燒后的炭制品具有較高的機(jī)械強(qiáng)度、較低的電阻率,、較好的熱穩(wěn)定性和化學(xué)穩(wěn)定性,。

焙燒是炭素制品生產(chǎn)的主要工序之一, 也是石墨電極生產(chǎn)三大熱處理過程中的重要一環(huán), 焙燒生產(chǎn)周期較長(一焙22-30天,二焙依爐型5-20天), 而且能耗較高,。生坯焙燒的質(zhì)量對成品質(zhì)量和生產(chǎn)成本都有一定影響,。

生坯內(nèi)煤瀝青在焙燒過程中焦化,排出10%左右的揮發(fā)份,,同時體積產(chǎn)生2-3%的收縮,,質(zhì)量損失8-10%,。炭坯的理化性能也發(fā)生了顯著變化,由于氣孔率增加體積密度由1.70g/cm3降為1.60g/cm3,,電阻率10000μΩ.m左右降至40-50μΩ.m,,焙燒坯的機(jī)械強(qiáng)度也大為提高。

二次焙燒是焙燒品浸漬后進(jìn)行再次焙燒,,使浸入焙燒品孔隙中的瀝青炭化的工藝過程,。生產(chǎn)體積密度要求較高的電極(除RP以外的所有品種)和接頭坯料需進(jìn)行二焙,接頭坯料還需進(jìn)行三浸四焙或二浸三焙,。

焙燒爐主要爐型:

連續(xù)作業(yè)----環(huán)式爐(帶蓋,、不帶蓋)、隧道窯

間歇作業(yè)----倒焰窯,、車底式焙燒爐,、箱式焙燒爐

焙燒曲線及最高溫度:

一次焙燒----320、360,、422,、480小時,1250 ℃

二次焙燒----125,、240 ,、280 小時,700-800 ℃

焙燒品的檢查:外觀敲擊,、電阻率,、體積密度、抗壓強(qiáng)度,、內(nèi)部結(jié)構(gòu)剖析

浸漬是將炭材料置于壓力容器中,,在一定的溫度和壓力條件下將液態(tài)浸漬劑瀝青浸入滲透到制品電極孔隙中的工藝過程。目的是降低制品氣孔率,,增加制品體積密度和機(jī)械強(qiáng)度,,改善制品的導(dǎo)電和導(dǎo)熱性能。

浸漬的工藝流程及相關(guān)技術(shù)參數(shù)是:焙燒坯——表面清理——預(yù)熱(260-380 ℃,,6-10小時)——裝入浸漬罐——抽真空(8-9KPa,,40-50min)——注瀝青(180-200 ℃)——加壓(1.2-1.5MPa,3-4小時)——返瀝青——冷卻(罐內(nèi)或罐外)

浸漬品的檢查:浸漬增重率G=(W2-W1)/W1×100%

一次浸漬品增重率≥14%

二次浸漬品增重率≥9%

三次浸漬品增重率≥5%

石墨化是指在高溫電爐內(nèi)保護(hù)介質(zhì)中把炭制品加熱到2300 ℃以上,使無定形亂層結(jié)構(gòu)炭轉(zhuǎn)化成三維有序石墨晶質(zhì)結(jié)構(gòu)的高溫?zé)崽幚磉^程。