加工中心銑削石墨需要注意什么,?

用加工中心銑削石墨,關(guān)于新手來(lái)說(shuō)是比較頭疼的。

石墨組織中有很多的孔隙,,因而比較疏松,密度小,。石墨具有良好的潤(rùn)滑性和耐磨性,,抗彎強(qiáng)度和抗壓強(qiáng)度均較低,硬度較高脆性大,。關(guān)于薄壁的石墨工件如薄壁電極加工時(shí),,刀具磨損快,切削時(shí)易發(fā)生讓刀,,工件簡(jiǎn)單振蕩,,發(fā)生邊角崩裂、掉邊等現(xiàn)象,,是比較難加工的材料,。

減小切削力是實(shí)現(xiàn)薄壁石墨電極高效、高質(zhì)量,、低成本加工的重要辦法,。

選用石墨材料制作電火花加工中的電極,許多是用來(lái)加工模具中窄槽,,這樣要求石墨電極必須很薄,,有的壁厚只要0.1~1.0mm,長(zhǎng)度到達(dá)100mm左右,。而石墨強(qiáng)度低,,硬度較高,脆性大,,加工時(shí)最簡(jiǎn)單發(fā)生邊角崩碎,、掉邊,乃至折斷,。

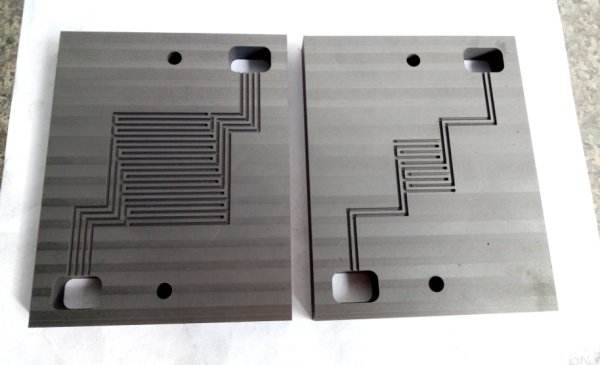

主要原因是銑削時(shí)刀齒對(duì)工件發(fā)生沖擊,,切削力動(dòng)搖大,壁薄剛性差發(fā)生振蕩或讓刀發(fā)生欠切或過(guò)切,,如下圖所示,。

1.進(jìn)步工件裝夾剛性

石墨電極壁薄剛性差,為了減小切削時(shí)發(fā)生讓刀,、振蕩,、回彈,,最主要的辦法是進(jìn)步工件的加工剛性。

1)關(guān)于厚度與長(zhǎng)度比小于1:10的石墨電極,,應(yīng)選用“階梯對(duì)稱”銑削法,,能夠削減讓刀、振蕩,,削減崩碎或掉邊現(xiàn)象,。

2)關(guān)于厚度與長(zhǎng)度比大于1:10以上的石墨電極,應(yīng)將工件水平裝夾,,并且下面用可調(diào)螺桿支撐,,進(jìn)步工件的剛性??杀苊夤ぜ蜃尩抖l(fā)生的欠切,,也能夠避免因銑刀剛性差發(fā)生彈性變形和過(guò)切現(xiàn)象。同時(shí)應(yīng)從端部側(cè)面進(jìn)刀,,選用順銑進(jìn)給路徑,。若選用正面進(jìn)刀逆式銑削,刀齒剛進(jìn)人工件邊際時(shí),,會(huì)對(duì)工件發(fā)生沖擊力,,因?yàn)楣ぜ傂郧泛冒l(fā)生動(dòng)搖,將會(huì)發(fā)生“扎刀”,輕者發(fā)生工件掉邊,,重者將會(huì)使工件折斷,。

3)關(guān)于壁厚與長(zhǎng)度比大于1:20以上的石墨電極,選用夾與拉組合裝夾法,。

將工件的長(zhǎng)度加長(zhǎng)10~15mm,,在加長(zhǎng)部分鉆φ4mm孔,工件一端夾緊,,另-端用拉桿拉緊,,這樣工件的剛性增強(qiáng)。如果壁厚與長(zhǎng)度比在1:50以上,,在工件下面加多個(gè)支承,,進(jìn)--步進(jìn)步工件的剛性。這種裝夾辦法能夠選用較短的立銑刀,,減小刀桿的變形量,。

2.使用多齒、小直徑,、小螺旋角銑刀

盡量選用多齒銑刀,,因?yàn)槭嘈源螅邢碌那行际羌?xì)微的碎片和微細(xì)顆粒狀(粒徑為0.06~0.25mm),不需要較大容屑槽,,排屑好,,答應(yīng)選用多齒銑刀;

參加切削的刀齒多,可使切削比較均勻,、平穩(wěn),,削減對(duì)工件的沖擊,。銑刀直徑小,,小直徑加上高轉(zhuǎn)速,切削力小,,銑刀遭到的轉(zhuǎn)矩小,,減小銑刀的變形;切削力小,對(duì)工件的沖擊力小;小螺旋角可使向上的進(jìn)給力小,減小切削時(shí)的振蕩,。三者組合可削減石墨崩碎或掉邊,。

3.干銑

銑削石墨應(yīng)選用干銑,如有切削液滲入會(huì)影響石墨的純度,,下降石墨電極的放電性能,。高速銑削時(shí),石墨的碎屑會(huì)飛揚(yáng),,對(duì)人,、機(jī)床和環(huán)境形成污染,應(yīng)選用真空吸附設(shè)備將粉塵吸到容器中,,可經(jīng)過(guò)濾再利用,。

銑削石墨制品挑選切削用量的準(zhǔn)則:高速、小進(jìn)給,、小吃刀量,。