分享一下在無油自潤滑軸承中嵌入石墨柱的最佳方法

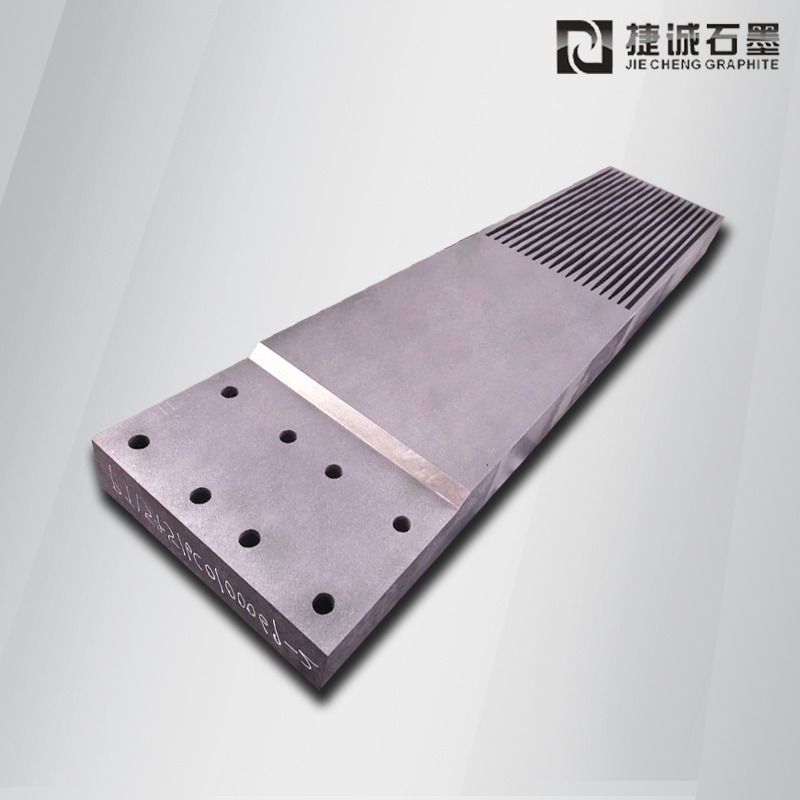

1.優(yōu)質(zhì)基材,。銅基黃銅導(dǎo)板導(dǎo)套由高強度黃銅經(jīng)連鑄擠壓軋制而成,。結(jié)構(gòu)致密,錫、鎳,、鉛、硫等雜質(zhì)少,,甚至不到0.1%,,硬度超過HB200,保證了優(yōu)異的耐磨性,。

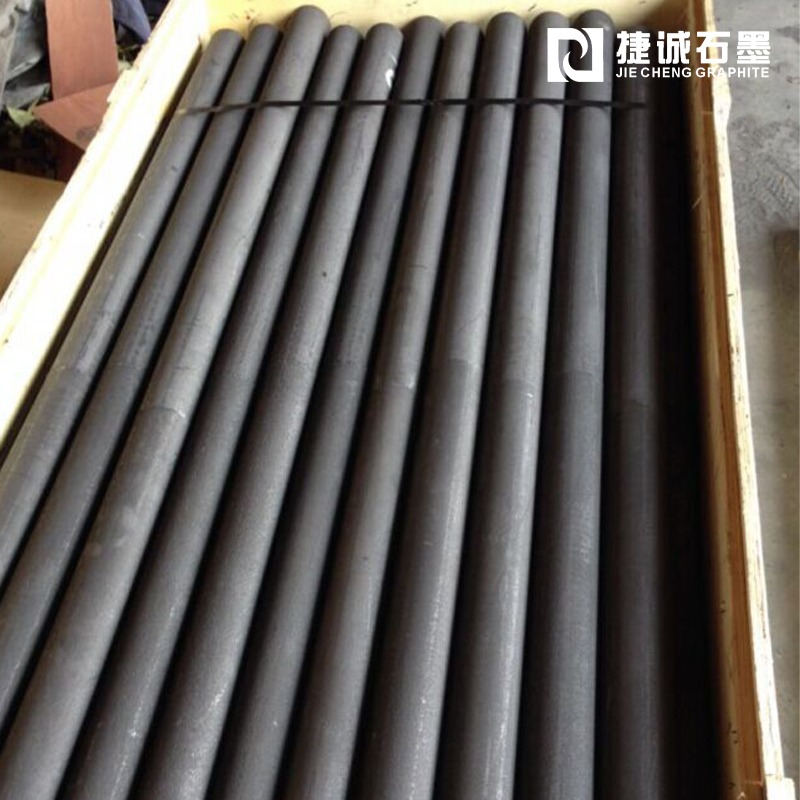

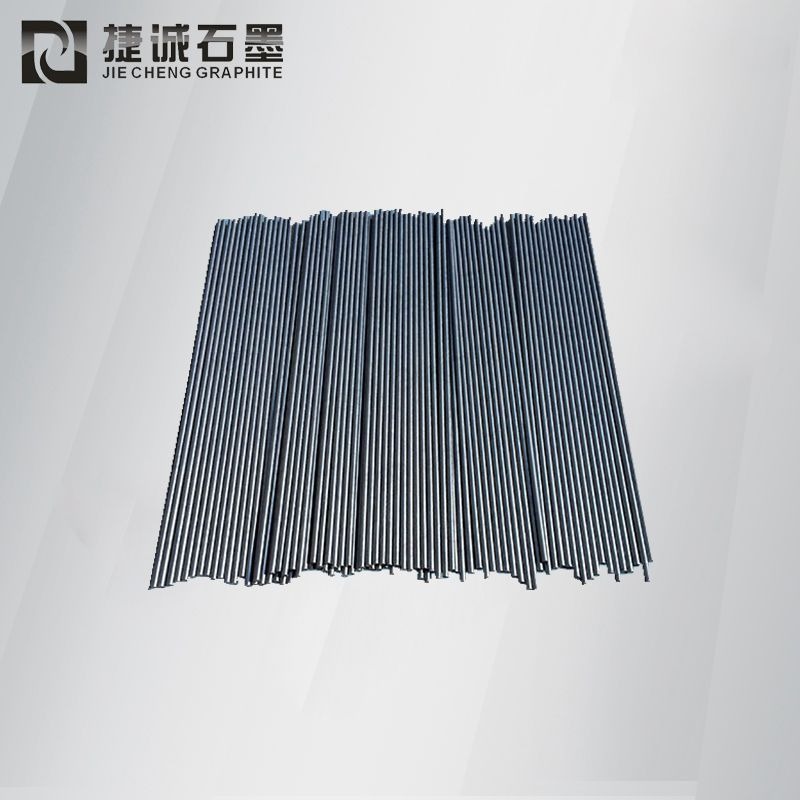

2.選用優(yōu)質(zhì)天然石墨,,采用先進(jìn)的粉末擠壓燒結(jié)技術(shù),使石墨柱結(jié)構(gòu)均勻,、致密,、規(guī)范。除自潤滑外,,自損耗極小,,充分保證了結(jié)構(gòu)間足夠的潤滑油含量,降低了導(dǎo)板和套筒基體的磨損程度,,有效延長了使用壽命,。

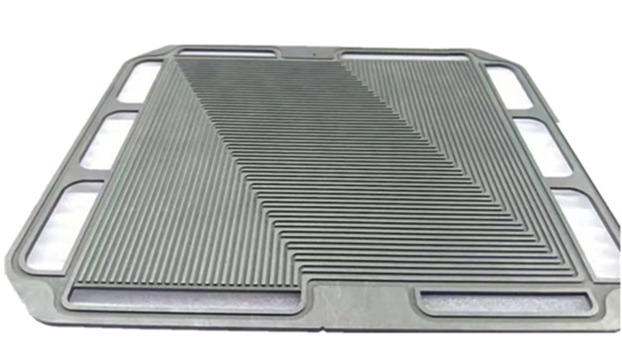

3.石墨孔的“干擾”。任意兩個相鄰的石墨孔(柱)(無論是水平的還是垂直的)與兩個相鄰象限所畫的切線(一條切線穿過另一個石墨孔)之間的距離稱為“干涉”,。由于這種干涉,,保證了導(dǎo)板的整個自潤滑面處于工作狀態(tài),無論水平還是垂直方向,。這樣就避免了導(dǎo)板之間的“干磨”現(xiàn)象,,延長了導(dǎo)板的使用壽命。

4.有效的自潤滑區(qū)域,。三個直徑相同的圓互相外切,,中間形成一個“圓弧三角形”,。直徑越小,“圓弧三角形”的面積越小,。實際上有效自潤滑面積自然增大,,潤滑效果增強。

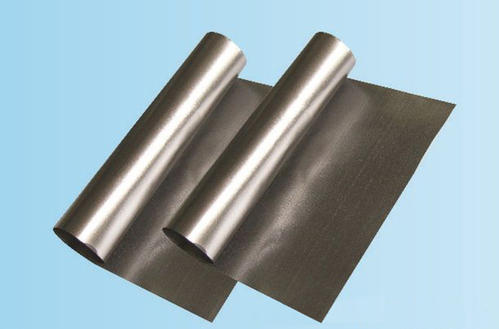

5.真空浸油技術(shù),,采用真空浸油技術(shù),,充分保證石墨柱結(jié)構(gòu)之間的任何縫隙都浸在飽和的潤滑油中。這樣,,基體通過相對摩擦受熱后,,油分子體積膨脹,從石墨柱結(jié)構(gòu)間滲出到基體表面,,瞬間降低基體溫度,,達(dá)到理想的自潤滑效果。

6.石墨孔的“研磨”,。在自潤滑導(dǎo)板和導(dǎo)套的自潤滑表面上,,最邊緣的石墨孔與基片邊緣之間的距離被認(rèn)為是“研磨值”。在保證底座有足夠的剛度和強度的前提下,,也將該值設(shè)置為最小值,,使有效潤滑面積足夠大,以突出自潤滑效果,。

7.石墨孔直徑,在保證基體有足夠的剛度和強度的前提下,,石墨孔直徑相對較小,,使基體上石墨柱的排列相對密集,真空浸油后潤滑油含量相對更飽和,,潤滑效果更好,。

8.石墨孔深度:在保證基體有足夠的剛度和強度的前提下,石墨孔鉆得足夠深(7mm左右,,一般為4 ~ 5 mm),,真空浸泡后的潤滑油含量更多,潤滑效果更好,。